Патроны не растут на ёлках

В предыдущей статье «Хватит ли патронов для войны?» ответом на поставленный вопрос был таким: если запасы патронов оценивается в 18-20 млрд. штук, то этого хватит примерно на полгода большой войны, в которой будет принимать участие вся российская армия.Обсуждение ее было довольно активным, и сама тема вызвала немалое раздражение у многих комментаторов. Общий итог дискуссии, в общем, удручающий. Оказалось, что во главу угла в важнейшем вопросе обороноспособности армии у нас поставлено несколько мифов. Будто бы патроны стоят настолько дешево, что производить их не стоит никакого труда. Будто бы, что патроны могут производить табачные и макаронные фабрики (это утверждение высказывалось, несмотря на то, что оно уже давно опровергнуто). А также будто бы большая война будет целиком ядерной, и там никакие патроны не понадобятся. Последний миф, возможно, требует отдельного рассмотрения и пояснения, что ядерное оружие не настолько всеуничтожающе, чтобы после ядерных ударов не было никакой возможности вести дальнейший вооруженный конфликт обычным вооружением.

Множество людей, даже считающих себя сведущими в военных вопросах, не имеют четкого представления о технологии патронного производства, в особенности о самой сложной части патрона — гильзе. Хотя, казалось бы, можно было взять прекрасный учебник А.Н. Малова «Производство патронов стрелкового оружия» 1947 года, чтобы узнать об этом деле много нового и интересного.

Патроны — технологически сложное изделие

Технология изготовления гильзы реально сложна. Во время Второй мировой войны в изготовлении винтовочной гильзы было 58 операций. Современный справочник 2005 года (несравненно более худший, чем книга Малова) дает 95 операций, в том числе: вырубка заготовки, свертка в колпачок, пять вытяжек гильзы, две штамповки донца, три обжатия дульца, обточка фланца, обрез дульца, два лакирования. Между каждой механической операции следует отжиг (чтобы снять остаточные напряжения в металле, которое могут потом привести к разрушению гильзы), после отжига травление окислов угара, после травления промывка в содовом растворе, потом в мыльном растворе, а затем сушка и сортировка для отсеивания брака.

Не перестаю удивляться, насколько сложная технология производства этого расходного материала войны. В СССР прилагалось много усилий к автоматизации этой технологии, были даже созданы автоматические линии от заготовки до упаковки продукции вроде КАП «Модуль» и около 50 автоматических роторных линий для выполнения групп операций мощностью до 250 штук/мин. Но даже эти технологические шедевры не смогли поднять производство патронов на уровень, потребный для снабжения многомиллионной армии, вооруженной автоматическим оружием. Именно на этой технологической базе советская патронная промышленность добралась до уровня выпуска 6 млрд. штук в год, чего явно было недостаточно для покрытия потребностей военного времени.

Еще недавно в России было множество экспертов, которые на любые проблемы имели универсальный ответ. Они упирали руки в боки и пафосно заявляли: «Государство должно решать». Однако изучение вопроса показывает, что подобным методом проблема не решается, поскольку она имеет технологические корни. Если не пересмотреть технологию производства патронов, то их изобилия на случай войны достичь не получится.

Однако изучение вопроса показывает, что подобным методом проблема не решается, поскольку она имеет технологические корни. Если не пересмотреть технологию производства патронов, то их изобилия на случай войны достичь не получится.

Гильза из трубки

Один из вариантов решения проблемы уже рассматривался и предусматривал совершенный отказ от металлической гильзы в пользу сгораемой гильзы из коллоксилина. В этом случае механические операции остаются только на долю пули, которая в изготовлении проще: вырубка заготовки, свертка в колпачок, две вытяжки, обрезка, штамповка сердечника и монтаж. Коллоксилин, из которого может быть сделана сгораемая гильза, легко поддается прессовке на термопрессе, вплоть до формовки за одну операцию, причем сразу десятков или даже сотен штук за один проход пресса.

Это решило бы многие вопросы, но пока что об этом варианте приходится говорить только как о возможности. Этот метод требует некоторых исследований, опытно-конструкторских работ, испытаний, а также разработки оружия под него или переделки под него существующего оружия (первоначальные прикидки показывают возможность такого варианта).

Сама по себе технология производства патронов родилась еще в эпоху винтовок, то есть в конце XIX века, и с тех пор весьма мало поменялась по существу (хотя мелких изменений в ней было сделано много, достаточно назвать замену латуни на малоуглеродистую сталь). Выбор именно вытяжки гильзы из заготовки был обусловлен технологическим арсеналом того времени.

Итак, в сущности, металлическая гильза представляет собой цилиндрическую или коническую трубку, наглухо закрытую со стороны донца. Отсюда вопрос: нельзя ли изготовлять тело гильзы именно как трубку, а потом уже закрывать ее донцем? В принципе, сейчас такое возможно.

Нынешняя промышленность выпускает трубки и трубы в широчайшей номенклатуре типоразмеров, цельнотянутые и сварные. Вариант первый: цельнотянутая тонкостенная трубка (такие трубки наиболее прочные и используются для трубопроводов, работающих под высоким давлением). Сначала прошивается труба-заготовка, которая затем прокатывается в трубку нужного диаметра и нужной толщины стенок. После термообработки и нарезки на заготовки, тело гильзы готово к дальнейшим стадиям.

Вариант второй: сварная трубка. Ее можно сварить из свернутого в трубку штрипса, или спирально навитой полосы. Так делают трубы большого диаметра под высокое давление, для магистральных трубопроводов. Однако, по такой же технологии изготовляются и очень малоразмерные трубчатые изделия, например, медицинские иглы. Заготовка для иглы сворачивается из стальной пластины, затем сваривается лазером, после чего постепенно прокатывается под необходимый размер.

Думается, что для патронов лучше всего подходит одношовная сварная трубка, свернутая из штрипса или пластины из холоднокатанной стали. Лазерная сварка, которой не было при рождении патронной технологии, позволяет прочно и качественно сваривать тонколистовые заготовки, причем делает это быстро, до 100 метров сварного шва в минуту, в автоматическом режиме. Для патронного производства с его особыми требованиями, сварка может вестись в защитной атмосфере, во избежание образования в шве шлаков.

Далее из заготовки, вырубаемой традиционным для отрасли методом, штампуется донце патрона, в котором формуется не только гнездо для капсюля, но и втулка для посадки в тело гильзы. При монтаже донце, вставленное в тело гильзы, приваривается той же самой лазерной сваркой. При этом можно также оставить выпуск под проточку, чтобы не выполнять операцию по обточке гильзы. Дальше гильза завершается вполне традиционными методами: обжатием дульца, термообработкой и лакированием.

При монтаже донце, вставленное в тело гильзы, приваривается той же самой лазерной сваркой. При этом можно также оставить выпуск под проточку, чтобы не выполнять операцию по обточке гильзы. Дальше гильза завершается вполне традиционными методами: обжатием дульца, термообработкой и лакированием.

В качестве эффекта от этого введения можно назвать отказ от наиболее сложной и ответственной части изготовления гильзы — серии вытяжек. Резко сокращается число операций по отжигу и травлению заготовок, изживаются наиболее типичные дефекты и брак, сокращается объем отходов. Технология намного легче поддается автоматизации и увеличению темпа производства, чем традиционный подход. Это необходимое условие для увеличения выпуска продукции и создания большого запаса патронов.

Возможно, что кому-то эта статья покажется скучной. Это, впрочем, понятно, поскольку подавляющее большинство людей, имеющих хоть какой-то опыт обращения с оружием, являются потребителями, а не производителями этой специфической продукции.

Как делают патроны на фабрике? | Firearmsclub

Приветствую всех любителей оружия! В этой публикации я расскажу о том, как делают патроны на фабрике.

Предлагаю рассмотреть этапы производства на примере винтовочных патронов. На различных фабриках в разных странах процесс может отличаться внешне, но основные этапы производства схожи. Металл для изготовления патронов, такой как свинец, латунь, медь, сталь поставляется на фабрику в виде слитков, проволоки или имеет вид листов.

Свинец поступивший на фабрику по производству патронов.

Фото с сайта https://www.topsimages.comФото с сайта https://www.topsimages.com

Одна из основных задач – придание необходимой формы металлу и формирование гильз и пуль. Металл для изготовления гильз, такой как латунь или сталь, прогоняют через специальные прессы, которые в несколько этапов формируют заготовку для гильзы патрона. На первом этапе это металлические шайбы, которые за несколько протяжек и прессовок приобретают вид стакана-заготовки для изготовления гильз. Затем автоматизированные токарные станки на конвейере нарезают углубление под капсюль и формируют кольцевую проточку донца гильзы для экстрактора оружия. Далее данные заготовки нагревают и пропускают через станок, который обжимает дульце гильзы и придает ей окончательную форму нужного диаметра.

На первом этапе это металлические шайбы, которые за несколько протяжек и прессовок приобретают вид стакана-заготовки для изготовления гильз. Затем автоматизированные токарные станки на конвейере нарезают углубление под капсюль и формируют кольцевую проточку донца гильзы для экстрактора оружия. Далее данные заготовки нагревают и пропускают через станок, который обжимает дульце гильзы и придает ей окончательную форму нужного диаметра.

Различные стадии формирования гильзы.

Фото с сайта http://patronen.su (автор Евгений Кравченко).Фото с сайта http://patronen.su (автор Евгений Кравченко).

После этого гильзы попадают в специальный бак с химическим раствором, в котором гильзы очищаются и шлифуются. Этап нагревания заготовок необходим для снятия так называемой «усталости» металла после многочисленной протяжки и прессовки.

Далее процесс изготовления пуль. Свинцовые слитки плавятся, и из них формируют толстую проволоку, которая разрезается на кусочки – будущие сердечники для пуль. Параллельно происходит изготовление медной (для примера) оболочки пули. Оболочки производятся подобно гильзам – так же прессуются и прокатываются, создается заготовка, затем окончательное придание формы с химической обработкой. Затем происходит заполнение оболочки свинцовым сердечником и данная заготовка проходит еще несколько этапов окончательного формирования, замеров и нанесения насечек вокруг центра пули.

Параллельно происходит изготовление медной (для примера) оболочки пули. Оболочки производятся подобно гильзам – так же прессуются и прокатываются, создается заготовка, затем окончательное придание формы с химической обработкой. Затем происходит заполнение оболочки свинцовым сердечником и данная заготовка проходит еще несколько этапов окончательного формирования, замеров и нанесения насечек вокруг центра пули.

Капсюли, как правило, производят из латуни, так же формируя из металла маленькие стаканы-колпачки, которые наполняются специальным веществом, имеющее свойство детонировать и воспламеняться от удара.

Колпачки-заготовки для изготовления капсюля.

Затем капсюли на следующем конвейере устанавливают в гильзы патронов, с нанесением герметика по окружности капсюля.

На следующем этапе готовые гильзы с установленными капсюлями поступают на линию загрузки пороха, предварительно пройдя еще раз проверку размера, диаметра и отсутствия брака. После загрузки пороха происходит установка и обжатие пули в гильзе. Далее происходит еще один контроль качества и проверочные выстрелы случайно отобранных патронов на специально установленном оружии. Так же есть тест с замерами различных баллистических параметров, мощности заряда и прочих показателей. Затем патроны поступают в цех упаковки, где автоматически укладываются в коробки.

После загрузки пороха происходит установка и обжатие пули в гильзе. Далее происходит еще один контроль качества и проверочные выстрелы случайно отобранных патронов на специально установленном оружии. Так же есть тест с замерами различных баллистических параметров, мощности заряда и прочих показателей. Затем патроны поступают в цех упаковки, где автоматически укладываются в коробки.

Следует уточнить, что описание процессов производства обобщено. Могут использоваться различные металлы, пластик (при изготовлении пластиковых гильз), лакировка шва гильзы и пули, лакировка патрона целиком. Так же процессы зависят от уровня оснащенности фабрики.

Если интересно, ставьте лайк, подписывайтесь на канал, читайте другие мои публикации!

Ульяновск – победитель «патронного голода»

Свою первую продукцию Ульяновский патронный завод выпустил в июле далёкого, революционного 1917 года.

С тех пор на протяжении многих лет ФГУП «ПО «УМЗ» является одним из крупнейших предприятий России, выпускающих боевые и спортивно-охотничьи патроны к нарезному оружию различных калибров.

Именно низкие возможности Российской Империи по собственному производству боеприпасов, не только снарядов, но и патронов, сыграли крайне негативную роль в тяжёлых сражениях Первой мировой войны.

Поэтому уже во время сражений самой страшной войны в истории – Великой Отечественной войны – роль нашего предприятия сложно переоценить. Ведь на период эвакуации промышленности основная нагрузка по производству патронов легла на Новосибирский патронный завод № 179 и Ульяновский патронный завод №3, из которых последний в то время был ведущим и одним из самых мощных предприятий отрасли, производившим практически всю номенклатуру патронов к стрелковому оружию.

Именно в годы Великой Отечественной войны мощности завода были существенно расширены. В 1943 году объём его производства возрос по сравнению с 1940 годом в пять с лишним раз. За период войны предприятие выпустило столько продукции, сколько за все 24 предыдущих года. Заводчане делали для фронта боевые патроны к стрелковому оружию, в том числе для пистолета Токарева, пистолетов-пулеметов систем Шпагина, Дегтярёва, Судаева, крупнокалиберных пулеметов ДШК. Что касается основного оружия пехотинца Красной Армии – винтовки, то к ним наш завод с 1940 по 1945 годы выпустил 2 миллиарда 628 миллионов 600 тысяч патронов!

Что касается основного оружия пехотинца Красной Армии – винтовки, то к ним наш завод с 1940 по 1945 годы выпустил 2 миллиарда 628 миллионов 600 тысяч патронов!

В настоящее время объединение выпускает и поставляет на внутренний и внешний рынок различные модификации боевых патронов к пистолетам, автоматам и крупнокалиберным пулемётам с различными видами пуль. Всего 28 наименований боевых патронов и 29 наименований спортивно-охотничьих изделий (большинство из которых поставляются на экспорт) – такова гамма продукции Ульяновского патронного!

Преимущество ульяновских патронов перед западными аналогами в повышенной эффективности и технологичности изготовления и, как следствие, возможность массового производства и низкая цена. На заводе разработаны оборудование и технологии, позволяющие осуществлять ремонт и модернизацию боеприпасов с истекшими сроками хранения, которые в дальнейшем путем повторного использования дорогостоящей гильзы превращаются в новые патроны. Их себестоимость на 40 процентов ниже обычных – отличное решение, приносящее прибыль и государству, и предприятию.

Сегодня ОАО «Ульяновский патронный завод» — единственный в нашей стране, производящий патроны для крупнокалиберных пулеметов и снайперских винтовок калибра 14,5 мм.

Боевые патроны:

- 5,45 мм патрон с обыкновенной пулей, с трассирующей пулей, с модернизированной трассирующей пулей.

- 7,62 мм патрон образца 1943 года с пулей со стальным сердечником, с трассирующей пулей т-45, с модернизированной трассирующей пулей т-45м, холостой патрон.

- 9 мм пистолетный патрон с пулей со стальным сердечником, 9×19 мм патрон с пулей со стальным сердечником.

- 12,7 мм патрон с бронебойно-зажигательной пулей Б-32, с бронебойно-зажигательно-трассирующей пулей БЗТ-44, с модернизированной с зажигательной пулей мгновенного действия МДЗ, с бронебойно-зажигательно-трассирующей пулей БЗТ-44М, снайперский патрон.

- 14,5 мм патрон с бронебойно-зажигательной пулей Б-32, с бронебойно-зажигательно-трассирующей пулей БЗТ, с модернизированной бронебойно-зажигательно-трассирующей пулей БЗТ-М, с зажигательной пулей мгновенного действия МДЗ, с модернизированной зажигательной улей мгновенного действия МДЗ-М.

Охотничьи патроны (предназначены для охоты на среднего и крупного зверя):

- 7,62×39 — с пулями FMJ, HР, SP, холостые

- 5,45×39 — с пулями FMJ, HP

- 223 Ремингтон — с пулями FMJ, HP, холостые

Спортивные пистолетные патроны:

- 9×17 Браунинг — с пулей FMJ

- 9×18 Макаров — с пулей FMJ, со стальной лакированной гильзой, с биметаллической гильзой

- 9×19 Люгер — с пулями FMJ, HP, с защищённой базой

- 40S&W — с пулями FMJ, HP

- 45АСР — с пулями FMJ, HP

«ТУЛЬСКИЙ ПАТРОННЫЙ ЗАВОД»

Открытое

акционерное общество «Тульский патронный завод» — одно из

ведущих машиностроительных предприятий военно-промышленного комплекса

России. Специализируется на выпуске боеприпасов для стрелкового оружия

и является одним из крупнейших поставщиков этих изделий на российский

и международный рынки. Производит также спортивно-охотничьи патроны

различных калибров для нарезного оружия, охотничьи патроны и металлические

гильзы для гладкоствольного оружия, газовые патроны для использования

в целях активной самообороны.

Производит также спортивно-охотничьи патроны

различных калибров для нарезного оружия, охотничьи патроны и металлические

гильзы для гладкоствольного оружия, газовые патроны для использования

в целях активной самообороны.

Тульский патронный завод был открыт 16 сентября 1881 года как частное

акционерное предприятие с участием иностранного капитала. Он был предназначен

для производства малокалиберных патронов для пехотной винтовки Бердана

№2. Впоследствии завод изготавливал также патроны к 3-х линейной винтовке

образца 1891 года, револьверные патроны и патроны к охотничьим ружьям.

В 1886 году построены латуннопрокатный и меднолитейный заводы, которые

полностью обеспечивали производство патронов. В годы первой мировой

войны Тульский патронный завод поставил российской армии около четверти

всех патронов, изготовленных отечественными заводами, а во время гражданской

этот показатель возрос до 75 процентов.

После его национализации в 1918 году первым пятилетним планом предусматривалась

коренная реконструкция патронного производства с целью развития мощностей

на базе повышения технического уровня и обеспечения роста производительности

труда. Из-за непригодности старых заводских зданий в 1929-1931гг. было

осуществлено строительство новых корпусов, куда перебазировалось патронное

производство.

На патронном заводе для изготовления гильз к патронам до конца 30-х

годов применялась латунь, а для изготовления оболочек пуль — мельхиор,

которые являлись дефицитными материалами.

В 1928 году с целью экономии стратегических цветных металлов правительство

дает задание организовать освоение производства биметалла на базе патронного

завода. На следующий год в Туле началось строительство цеха по производству

биметалла. В 1930 году на завод стало поступать оборудование из Германии.

В 1932 году впервые в России прокатный цех приступил к выпуску биметалла,

а уже через год впервые в патронном производстве было освоено изготовление

инструмента из твердого сплава.

Таким образом, в Туле за годы первых пятилеток был введен в строй практически

новый патронный завод для обеспечения роста выпуска боеприпасов на значительно

более высоком техническом и организационном уровне.

В сентябре 1937 года по решению правительства патронное производство

было выделено в самостоятельное предприятие, а в январе 1941 году заводу

присвоено имя С.М.Кирова.

В довоенный период завод выпускал 7,62 мм патроны к пулемету ШКАС, 7,62

мм винтовочные патроны, 7,62 мм пистолетные патроны ТТ и патроны к револьверу

«наган».

Рост объемов производства обеспечивался за счет совершенствования технологии

патронного и инструментального производства, обновления оборудования

и, главным образом, за счет автоматизации и механизации производственных

процессов.

С начала Великой Отечественной войны завод бесперебойно снабжал фронт

боевыми патронами. В октябре 1941 года завод эвакуируется в город Юрюзань

Челябинской области, а прокатное производство перебазируется в город

Нытва Пермской области.

В связи с успешным наступлением Красной Армии под Москвой и Тулой в

декабре 1941 года перед Тульским патронным заводом была поставлена задача

— в короткий срок восстановить производство боеприпасов для нашей армии.

С целью восстановления производства патронов было демонтировано на предприятиях

местной промышленности и завезено на завод около ста единиц металлорежущего

и прессового оборудования.

С родственных предприятий было отгружено минимальное количество оборудования

по производству патронов 7,62 мм, инструмента, материалов, и в апреле

1942 года завод вновь оформляется как самостоятельное предприятие. К

концу года было выпущено более ста тысяч патронов, а к концу 1943 года

— свыше 388 млн.патронов.

Вклад в Победу был настолько весом, что коллективу предприятия вручено

на вечное хранение Красное знамя Государственного Комитета Обороны,

а в 70-е годы завод награжден орденом Трудового Красного Знамени.

Не нужно быть специалистом, чтобы понять такой факт: развитие вооружения

непременно включает в себя развитие патронного дела. Без патрона оружие

— лишь мертвое железо. Именно патрон придает ему грозную убойную силу.

В 1949 году завод одним из первых в отрасли приступил к отработке технологических

процессов изготовления патронов на автоматических роторных линиях (АРЛ).

В 1959-1965 гг. создается комплексно-автоматизированное производство

стальных гильз. В следующей пятилетке ведется дальнейшее внедрение роторных

линий в патронном производстве, разработка собственных конструкций АРЛ

и внедрение роторных линий в другие производства, создаются комплексно-механизированные

и автоматизированные цехи и участки на базе АРЛ.

В 1970 году Указом Президиума Верховного Совета СССР звание Героя Социалистического

Труда присвоено Алексею Петровичу Дьякову, проработавшему на предприятии

более полувека и прошедшему путь от рабочего литейного цеха до директора

завода.

В 1971 году за внедрение новой техники завод награждается Орденом Трудового

Красного Знамени. В 1973 году он первым в отрасли освоил производство

5,45 мм патронов для автомата АК-74 и стал базовым по отработке технологического

процесса этих патронов.

В 1974 году закончилась реконструкция прокатного производства и был

получен первый биметалл методом холодного плакирования. Работа по теоретическому

обоснованию, разработке и внедрению оригинального высокоэффективного

способа производства биметалла методом холодного плакирования в 1982

году была отмечена Государственной премией СССР.

Высшей награды Родины — ордена Ленина были удостоены штамповщица Ф.М.Абдрахманова,

слесарь И.Т.Березин, токарь С.А.Бубнов, вальцовщица Е.С.Зайцева, начальник

цеха Ю.Н.Копанев, старший мастер Н.С.Петрушин и наладчик Н.В.Шурыгин.

Тульский патронный завод оказал значительное влияние на развитие патронной

отрасли России, что выразилось в автоматизации и механизации производственных

процессов, освоении валового производства точного рабочего и мерительного

инструмента и технологии его изготовления из твердых сплавов.

Помимо «оборонки», здесь выпускалось немало изделий гражданского

назначения: фотоувеличителей, электропылесосов, домашних зернодробилок,

мебельной фурнитуры, металлических игрушек и других товаров народного

потребления.

18 октября 1993 года постановлением главы администрации Пролетарского

района зарегистрировано открытое акционерное общество «Тульский

патронный завод».

В 1991-1997 гг. ОАО «ТПЗ» освоило новое направление — производство

патронов для спортивно-охотничьего оружия (ПСО). В настоящее время патронное

производство выпускает ПСО калибров 5,45х18, 5,45х39, 7,62х39, 5,56х45

«Ремингтон», 5,6х39 «Барс», 9х17 «Курц»,

9х18 «Макаров», 9х19 «Люгер», 45 AUTO и др. Освоено

также производство патронов для служебного оружия: 12,3х22, 12,5х35.

WOLF — торговая марка, под которой ПСО тульского производства известны

и реализуются за рубежом. В 1995 году за экономическое выживание завод

отмечен международной наградой «Факел Бирмингема», а в 2000

году — Хрустальной Пирамидой Качества.

В настоящее время ОАО «ТПЗ» является многопрофильным машиностроительным

предприятием, имеющим в своем составе, кроме основного патронного производства,

и другие направления, в том числе изготовление сильфонов и сильфонных

компенсаторов, низковольтной аппаратуры, цепное и инструментальное производства.

В 2002 году патрон пистолетный спортивный 9х19 и сильфоны многослойные

металлические награждены дипломами программы «100 лучших товаров

России».

В том же году 360 детей заводчан отдохнули летом в оздоровительном лагере

«Кировец», что в Хомяково, и в санаторном лагере «Велегож»,

а около 200 работников предприятия принял за сезон санаторий-профилакторий

«Ясногорье».

Заводом экспортируется 19 номенклатур выпускаемой продукции в 11 государств

дальнего и ближнего зарубежья. Основной рынок сбыта патронов — коммерческий

рынок США.

Состояние внутреннего рынка остается в основном стабильным. Проводится

большая работа по выходу на новые рынки сбыта в производстве комбайновых

цепей различных модификаций.

Проводится

большая работа по выходу на новые рынки сбыта в производстве комбайновых

цепей различных модификаций.

Первоочередными перспективами развития общества являются:

внедрение быстро переналаживаемых многопозиционных прессов-автоматов,

позволяющих с учетом конъюнктуры рынка более гибко производить изготовление

и монтаж пуль;

внедрение оборудования безокислительного отжига полуфабрикатов, позволяющее

повысить качество и сократить расход материалов;

переоснащение контрольно-испытательной станции новыми современными средствами

контроля и испытаний;

разработка и внедрение прогрессивных технологий, обеспечивающих повышение

качества, а также снижение материальных и энергетических затрат;

внедрение технологии изготовления конических заготовок гильз спортивно-охотничьих

патронов;

разработка технологии изготовления заготовок гильз и пуль из пруткового

материала;

изменение технологии получения заготовок для охотничьих гильз, что позволит

значительно сократить расход латуни и получить большой экономический

эффект.

В ближайшее время предстоит осуществить капитальную реконструкцию цепного

производства, которая позволит объединить производственные участки на

одной площадке, сократить транспортные потоки, механизировать производство

и сократить трудозатраты. Основная цель предполагаемой реконструкции

— поднять малорентабельное производство до уровня

В Кременчуге разворачивают производство боеприпасов – фото, видео

НПЦ «СпецТехноМаш», созданный специалистами из “Луганского патронного завода”, своими силами развивает производство патронов в Украине, сообщает defence-ua

Производство патронов в Украине – вопрос, который стал актуальным с 2014 года, однако вопреки анонсированию о его создании на разных государственных уровнях, пока успехи в этом направлении довольно минималистичные.

Однако, сразу после захвата Луганска российско-террористическими войсками, были спасены самое ценное – специалисты «Луганского патронного завода» выехали из города и создали новую компанию в Кременчуге – НПЦ «СпецТехноМаш».

«СпецТехноМаш» за это время возобновил производство производственных линий, получает экспортные контракты и уже развернул участок по выпуску 12,7-мм гильз. Как это удалось, Defense Express узнал у основателя НПЦ «СпецТехноМаш», экс-директора «Луганского патронного завода», Юрия Кулагина.

«Когда в 2014 году в Луганск пришла беда – мы все патриоты Украины, переехали в Кременчуг и создали новую научно-производственный центр “СпецТехноМаш”. И первой нашей задачей было восстановление производства оборудования для выпуска патронов. У нас есть большой опыт в его создании, еще со времен СССР мы были флагманом отрасли. Сейчас мы почти на 100% возобновили выпуск оборудования для боеприпасов. На сегодня мы имеем собственное производство в полном цикле, для изготовления пули, гильзы, сборочное производство, термохимическое оборудования.

Мы своими силами уже освоили производство гильзы 12,7 мм, следующий шаг – производство шара. Недавно провели переговоры с Шосткинским “Импульсом” для создания совместного производства патрона 12,7.

В целом мы имеем опыт производства оборудования под все линейки патронов, находящихся на вооружении Вооруженных Сил Украины, включая 30-мм снарядами. А также всю цепочку зарядов стандарта НАТО. Для понимания, мы в Луганске вышли на темпы в 300 млн патронов натовского стандарта и около 200 млн патронов “советского стандарта”‘ в год и обеспечивали им все силовые структуры Украины.

‘СпецТехноМаш’ уже имеет экспортные контракты, однако Украина у нас ничего не закупает. Скажу больше, на выставке “Оружие и безопасность” наш стенд посетил глава “Укроборонпрома” Юрий Гусев, как оказалось не знал о существовании нашей компании и ее возможности, хотя мы уже четвертый год подряд участвуем в этой и других международных выставках », – рассказал Юрий Кулагин.

«СпецТехноМаш», в первую очередь, это научно-производственный центр. Мы не только производим, а и технологическое бюро по тридцати пяти опытных разработчиков. И реализовать все возможные требования Минобороны к новым боеприпасов мы вполне способны. Еще до войны страны НАТО вкладывали деньги в «Луганский патронный завод» для разработки новых боеприпасов, поэтому сейчас я не вижу никаких проблем в создании и серийном производстве патронов под новые требования.

Еще до войны страны НАТО вкладывали деньги в «Луганский патронный завод» для разработки новых боеприпасов, поэтому сейчас я не вижу никаких проблем в создании и серийном производстве патронов под новые требования.

Более того, по нашим расчетам, изготовление патронов на нашем отечественном оборудовании будет на 30-40% дешевле чем на станках других производителей. Дело в том, что все составляющие этого оборудования – украинское, кроме 10%, которые занимают электронные компоненты Siemens. Все остальное – это кооперация более 40 предприятий, которые работают вместе с нами над изготовления оборудования.

«Я в течение последних четырех лет выдвигал предложения по созданию патронного производства в Украине, в разных формах собственности, государственной, частной, смешанной. У нас сейчас есть возможность создать патронное производство на собственных производственных линиях, созданных в Украине », – подчеркнул основатель НПЦ« СпецТехноМаш»Юрий Кулагин.

Запись В Кременчуге разворачивают производство боеприпасов – фото, видео впервые появилась GuildHall.

Совершенствование технологии изготовления гильз

Ильин Егор Юрьевич

Московский государственный машиностроительный университет «МАМИ»

магистр 1 года кафедры «Машины и технологии обработки металлов давлением им. И.А. Норицына»

Библиографическая ссылка на статью:

Ильин Е.Ю. Совершенствование технологии изготовления гильз // Современные научные исследования и инновации. 2017. № 4 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2017/04/81370 (дата обращения: 17.12.2021).

Научный руководитель: В.Н.Субич

доктор технических наук, профессор кафедры «Машины и технологии обработки металлов давлением им. И.А. Норицына»

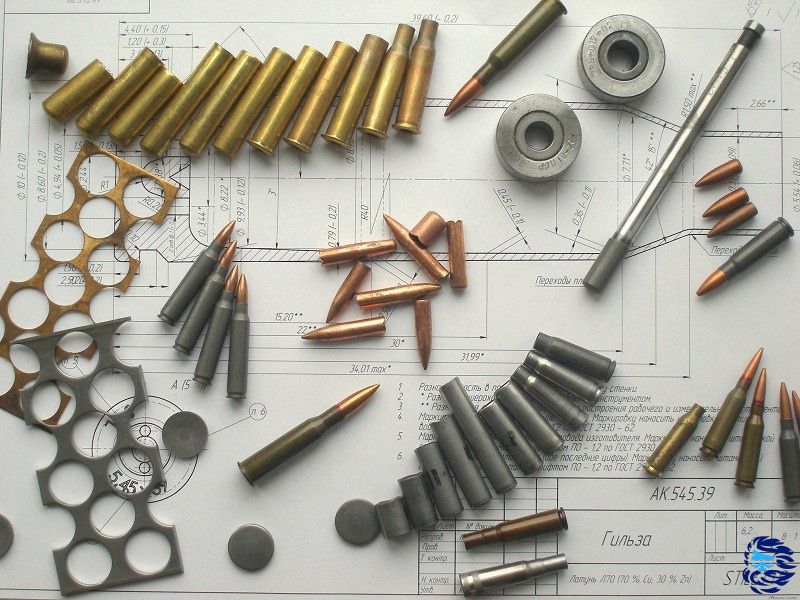

Гильза является одним из основных элементов патрона, от которого зависят надежность и безотказность действия оружия при различных режимах боевого применения и режимах стрельбы (рис.1). Одним из основных требований, предъявляемых к гильзе, является неизменяемость механических свойств металла гильзы при хранении, стойкость против коррозии и коррозионного растрескивания.

Рис.1. Конструкция гильзы.

Наилучшим материалом с точки зрения соответствия эксплуатационным требованиям является латунь марок Л68 и Л70, однако она имеет высокую стоимость, склонна к коррозионному растрескиванию, что усложняет длительное хранение патронов и требует специальных мер по замедлению процесса растрескивания.

Для предотвращения коррозионного растрескивания гильз из латуни – на финишных вытяжных операциях назначают малую пластическую деформацию с последующим низкотемпературным отпуском, что снижает величину остаточных напряжений.

Латуни марок Л68, Л70 обладают более высокой штампуемостью по сравнению со сталью 18 ЮА и биметаллом 1, что может способствовать сокращению числа штамповочных операций и также не требует сложной химической обработки.

Применение исходных заготовок из прутка позволяет значительно повысить коэффициент использования металла.

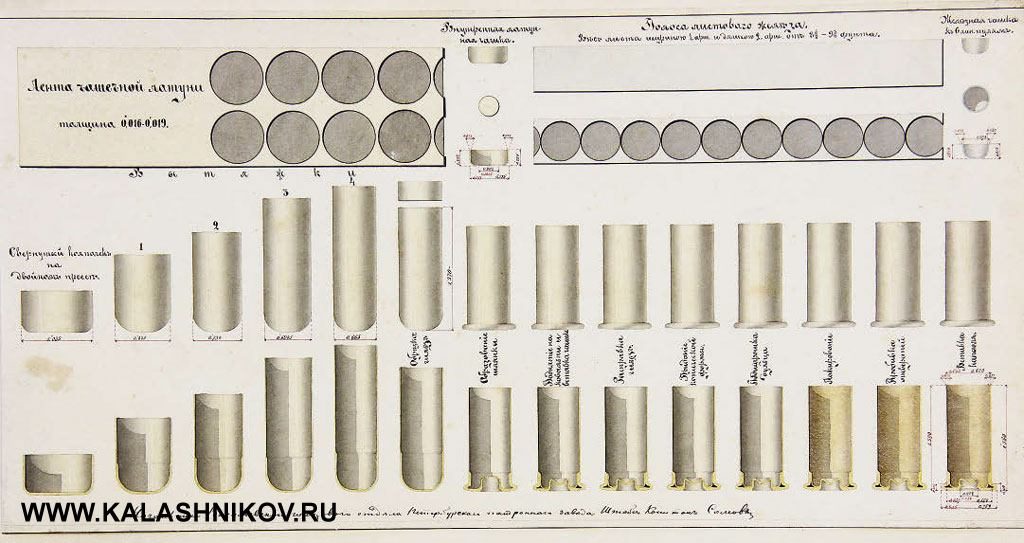

Действующий общепринятый процесс изготовления гильзы совершается из ленты (рис. 2), чтобы увеличить КИМ (коэффициент использования материала) используют шестирядную шахматную вырубку заготовок круглой формы ( рандоли ). Затем свертка и 4 вытяжки с межопирационным отжигом после второй вытяжки. Далее происходят последующая штамповка, обрезка ,а также пробивки капсюльного гнезда.

2), чтобы увеличить КИМ (коэффициент использования материала) используют шестирядную шахматную вырубку заготовок круглой формы ( рандоли ). Затем свертка и 4 вытяжки с межопирационным отжигом после второй вытяжки. Далее происходят последующая штамповка, обрезка ,а также пробивки капсюльного гнезда.

Рис.2. Схема раскроя ленты

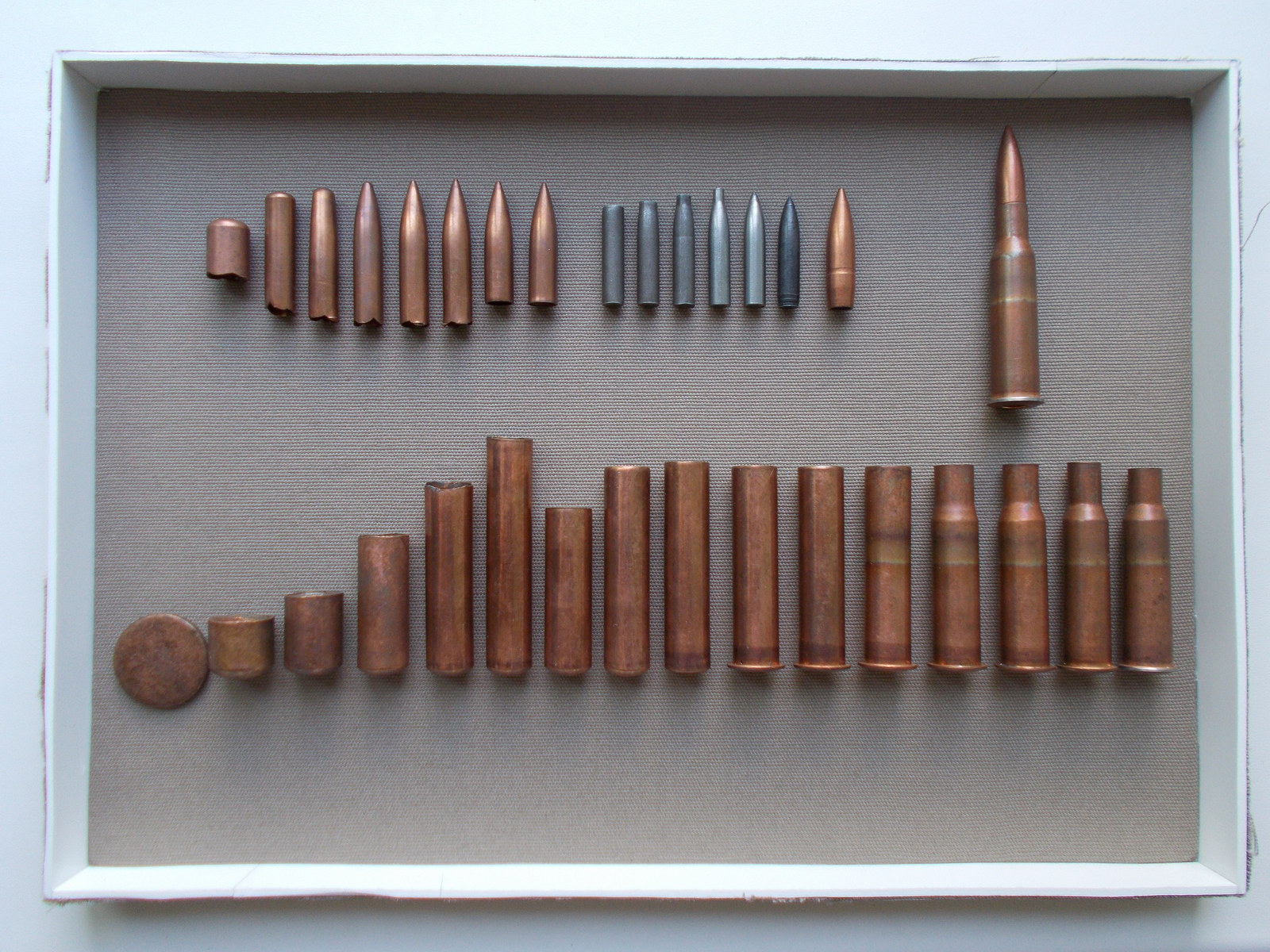

На рисунке 3 изображен действующий процесс первых трех операций по изготовлению гильзы: свертка колпачка, первая и вторая вытяжка. У данного процесса есть недостатки, такие как, дорогой лист и большой отход от вырубки, поэтому было решено заменить дорогостоящую ленту на более дешевый пруток, а также уменьшить отход от вырубки рандолей.

Рис.3. Операции свертки и вытяжки

При производстве гильзы из прутка сохраняются все операции, используемые при изготовлении из ленты, кроме первых двух вытяжек и сверки колпачка; они заменены отрезкой, осадкой и обратным выдавливанием (рис.4).

Рис.4. Операции отрезки, осадки и обратного выдавливания

Отрезка осуществляется с помощью отрезного штампа (рис. 5), который в свою очередь обеспечивает хорошую точность отрезаемой заготовки удовлетворяющую чертеж.

5), который в свою очередь обеспечивает хорошую точность отрезаемой заготовки удовлетворяющую чертеж.

Рис.5. Штамп для отрезки заготовки

Пуансон конусной формы на конце при осадке обеспечивает центровку для последующей операции, в совокупности с точной роторной линией заготовка удовлетворяет условие разностенности ,при котором она не должна превышать 0,13мм. Схема осадки и обратного выдавливания приведена на рисунке 6.

Рис.6.Схема осадки и обратного выдавливания

Вывод

В том случае, если для производства гильзы используется лента, коэффициент использования материала составляет 44% с учетом обрезки и пробивки капсюльных отверстий. При производстве гильзы из прутка коэффициент использования материала увеличивается до 69%. Учитывая, что средняя стоимость прутка в сравнении листовым материалом на 20% ниже, затраты на материал уменьшаются примерно на 45%.

Библиографический список

- Романовский В.

П. Справочник по холодной штамповке.–6-е изд., перераб. и доп.–Л.: Машиностроение. Ленингр. отд-ние, 1979.–520с.

П. Справочник по холодной штамповке.–6-е изд., перераб. и доп.–Л.: Машиностроение. Ленингр. отд-ние, 1979.–520с. - Н.П Агеев, В.И. Зиновкин, Н.М. Масляев, Справочник по технологии патронного производства, Санкт-Петербург, 2011. – 642 с.

- Гуськов А.В. Изготовление фасонных деталей методом выдавливания. – М.: Машиностроение, 1962.-315с.

- Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для вузов. изд. 4-е, перераб. и доп. – М.: Машиностроение, 1977. – 423с. с ил.

Количество просмотров публикации: Please wait

Все статьи автора «Ильин Егор Юрьевич»

Как делают патроны Remington — Мастерок.жж.рф — LiveJournal

Как то у нас уже была большая тема про ОРУЖИЕ В США и в частности как делают патроны Barnes . Вот еще одно подобное производство.

В округе Лонок штата Арканзас находится завод компании Remington, производящий боеприпасы, которые поставляются во многие страны мира. Это единственный патронный завод компании, но его мощностей достаточно, чтобы удовлетворить спрос на боеприпасы Remington в США и за их пределами.

На территории в 485 га расположены производственные цеха, жилые помещения, столовая, госпиталь, другие строения (всего на территории завода находится 46 построек общей площадью 70 000 кв. м), а также стрельбище и охотничьи угодья, населенные дикими животными. Завод был построен в 1969 году и эксплуатируется с 1970 года. Так как до ближайшего города более 30 км, на территории предприятия создана вся необходимая инфраструктура для работы, проживания и питания персонала. На сегодняшний день на заводе работает 1257 сотрудников, в некоторых из цехов работа идет круглосуточно. За год Remington производит 2,6 млрд патронов и 100 млн единиц товаров для релоадинга (гильз, пуль и т. д.), при этом расходуя 20 000 т свинца и 5500 т меди.

Редактор оружейного блога thefirearmblog.com Фил Уайт посетил патронный завод компании Remington, после чего описал процесс производства популярных типов боеприпасов.

Фото 1.

Фото 2.

Когда действующих мощностей недостаточно – на территории завода появляется новый цех

Фото 3.

В таком виде свинец поступает на завод Remington

Фото 4.

Дальше свинец раскатывают в цилиндры, после чего он поступает на производственную линию

Фото 5.

Фото 6.

Фото 7.

Свинец в цилиндрах проходит через специальные станки, где приобретает форму проволоки различного диаметра

Фото 8.

Медь на завод поступает в виде рулонов высотой 1,5 м и режется на листы. На фото – медный лист после штамповки

Фото 9.

Фото 10.

Из проволоки вырезаются и штампуются заготовки пули. На фото – свинцовая пуля для пистолетного патрона

Фото 11.

В этом контейнере заготовки оболочек проходят первых этап преобразования формы

Фото 12.

Так выглядят заготовки, из которых будет изготовлена оболочка свинцовой пули

Фото 13.

Фото 14.

В этом устройстве гильза обжигается для дальнейшего придания формы

Фото 15.

А так выглядит заготовка для гильзы патрона калибра . 303

303

Фото 16.

Придание гильзе окончательной формы. Механизмы работают так быстро, что на фото этот процесс выглядит размытым

Фото 17.

Далее в гильзу устанавливают капсюль, засыпают порох и вставляют пулю

Фото 23.

Упакованные патроны готовы ехать в магазин

Фото 18.

Фото 19.

Фото 20.

Фото 21.

Фото 22.

Фото 24.

Фото 25.

Процесс производства пистолетных патронов несколько отличается от выпуска винтовочных. Машина производит патроны в специальных матрицах

Фото 26.

Гильзы и пули подаются в машину, на выходе из которой получаются готовые патроны

Фото 27.

Фото 28.

Фото 29.

Фото 30.

Загрузка заготовок в машину

Фото 31.

Фото 32.

Фото 33.

Фото 34.

Фото 35.

А так производят дробь для гладкоствольных патронов

Фото 36.

Расплавленный свинец подается на специальное сито и далее капли свинца падают с большой высоты в воду, «по дороге» приобретая идеально круглую форму

Вот кстати, интересная история СТРЕЛКОВЫХ БАШЕН

Фото 37.

Фото 38.

Пластиковая трубка обрезается, соединяется с донцем, после чего в готовую гильзу вставляется капсюль, порох, пыж-контейнер и дробь. За все эти процессы отвечает одна машина

Фото 39.

Латунные заготовки, из которых будут изготовлены донца гильзы

Фото 40.

Пластиковые заготовки нагреваются и вытягиваются вот в такие трубки нужного диаметра

Фото 41.

Из этого куска пластика будут изготовлены гильзы для гладкоствольных ружей

Фото 42.

Несколько патронов из каждой партии проверяют с помощью этого устройства, заменяющего ружье

Фото 43.

«Еще горячие» патроны можно протестировать на стрельбище сразу после конвейера

Фото 44.

[источники]источники

http://www.thefirearmblog.com/blog/2016/04/21/remington-ammunition-plant-tour-lonoke-ar/

http://www.thefirearmblog.com/blog/2016/04/28/remington-ammunition-plant-tour-part-2/

http://warspot.ru/6109-kak-delayut-patrony

Еще несколько любопытных тем про оружие: вот например вашему вниманию Самая точная снайперская винтовка в мире, а вот некоторые Экспериментальные патроны и еще Многопульные патроны и давайте еще поразрезаем патроны. А вот вы никогда не догадаетесь о том, Что будет с пулей, если выстрелить в лёд ? и что это за знаменитая Пуля «Покойся с миром»

А вот вы никогда не догадаетесь о том, Что будет с пулей, если выстрелить в лёд ? и что это за знаменитая Пуля «Покойся с миром»

Алюминиевые ударные экструдированные гильзы для картриджей

(Нажмите на уменьшенное изображение, чтобы увеличить)

Картриджи

JLO Metal Products, Inc. зарекомендовала себя как поставщик высококачественной продукции для некоторых из самых требовательных клиентов, включая как частные предприятия, так и государственные учреждения в сфере производства боеприпасов. Как ведущий поставщик алюминиевых деталей, изготовленных методом ударного прессования, мы тесно сотрудничаем с различными производителями боеприпасов для разработки специализированных гильз и контейнеров для дымного пороха, высокоскоростных, низкоскоростных, факельных, дымовых и резиновых снарядов.Наше прочное партнерство с производителями в отрасли менее смертоносных боеприпасов позволило нам разработать программы инвентаризации, предназначенные для быстрой поставки продукции на места. Фактически, мы ежегодно поставляем более 250 000 гильз и других компонентов. Для наших партнеров мы предоставляем стандартные сроки 8–10 недель для первых образцов изделий новых дизайнов корпусов. Первые выпуски продукции обычно следуют через 4-6 недель после утверждения первой статьи. Однако в JLO мы понимаем, что реальные проблемы в области производства боеприпасов не действуют в течение длительного периода времени.Мы ускорили образцы первых изделий всего через пять недель после получения заказа, чтобы удовлетворить потребности наших клиентов.

Фактически, мы ежегодно поставляем более 250 000 гильз и других компонентов. Для наших партнеров мы предоставляем стандартные сроки 8–10 недель для первых образцов изделий новых дизайнов корпусов. Первые выпуски продукции обычно следуют через 4-6 недель после утверждения первой статьи. Однако в JLO мы понимаем, что реальные проблемы в области производства боеприпасов не действуют в течение длительного периода времени.Мы ускорили образцы первых изделий всего через пять недель после получения заказа, чтобы удовлетворить потребности наших клиентов.

Из-за уникального характера многих проектов в области производства боеприпасов мы проектируем, разрабатываем и производим все необходимые инструменты на собственных предприятиях. Этот фактор существенно влияет на время выполнения заказа и позволяет нам предоставлять ускоренные услуги, когда это необходимо. Наши гильзы для картриджей из алюминиевого сплава включают в себя такие функции, как:

- Термическая обработка до состояния –T6 (операция выполняется на собственном предприятии)

- Прецизионно обработанные размеры головки гильзы и полости капсюля гильзы

- Конический диаметр от открытого до закрытого конца гильзы

- Штампованные или выгравированные идентификационные коды партий

- Индивидуальные покрытия MIL-SPEC, включая анодирование, хромирование, порошковое покрытие и окраску

Все гильзы для картриджей, которые мы производим, обрезаются по длине на нашем предприятии на одном из наших современных горизонтальных экструзионных прессов и триммеров. На вертикальных прессах OBI можно формировать отверстия и выступы. Если определенные характеристики компонента боеприпасов требуют дополнительной обработки, мы можем приспособиться к нашим собственным возможностям токарной и фрезерной обработки с ЧПУ. Гильзы картриджей обычно имеют внешний диаметр от 25 мм до 105 мм с толщиной стенок от 0,020 дюйма. Стандартные производимые длины могут достигать 10 дюймов, при этом доступны более длинные длины. Кроме того, после изготовления все картриджи очищаются 10% кислотным промывочным раствором. Они проверяются, упаковываются и отправляются заказчику.

На вертикальных прессах OBI можно формировать отверстия и выступы. Если определенные характеристики компонента боеприпасов требуют дополнительной обработки, мы можем приспособиться к нашим собственным возможностям токарной и фрезерной обработки с ЧПУ. Гильзы картриджей обычно имеют внешний диаметр от 25 мм до 105 мм с толщиной стенок от 0,020 дюйма. Стандартные производимые длины могут достигать 10 дюймов, при этом доступны более длинные длины. Кроме того, после изготовления все картриджи очищаются 10% кислотным промывочным раствором. Они проверяются, упаковываются и отправляются заказчику.

JLO Metal Products производит все алюминиевые профильные изделия из алюминия в соответствии со стандартами и требованиями ISO 9001: 2008, ISO / TS 16949: 2009 и ITAR. Мы также можем обеспечить полное соответствие любым необходимым стандартам оборонной и военной промышленности.

Наша приверженность качеству подчеркивается в нашей комплексной программе обеспечения качества и подкрепляется тестированием на каждом этапе производственного процесса. Это включает проверку всего сырья, всестороннее тестирование во время всех производственных процессов и полную окончательную проверку перед упаковкой и отправкой всех деталей.Кроме того, при необходимости мы также можем предоставить измерения КИМ и процедуру SPC.

Это включает проверку всего сырья, всестороннее тестирование во время всех производственных процессов и полную окончательную проверку перед упаковкой и отправкой всех деталей.Кроме того, при необходимости мы также можем предоставить измерения КИМ и процедуру SPC.

Чтобы получить дополнительную информацию и узнать больше о проектах по ударной экструзии алюминия в производстве боеприпасов / боеприпасов, пожалуйста, свяжитесь с нами напрямую.

Группа гильз

Формованные гильзы для картриджей

Обработанные гильзы для картриджей

Запросить цену

Основные сведения о применении боеприпасов / боеприпасов

- Используемый материал

- 6061 Алюминиевый сплав, типовой

Другие алюминиевые сплавы доступны по запросу

- Используемое оборудование может включать

- Горизонтальные ударные экструзионные прессы

Триммеры

OBI Vertical Presses - Токарные центры с ЧПУ

Вертикальные фрезерные центры с ЧПУ

Инспекционное оборудование КИМ

- Горизонтальные ударные экструзионные прессы

- Приблизительные размеры детали

- Внешний диаметр = от 25 мм до 105 мм

Толщина стенки = 0. 020 «или более

020 «или более

Длина = до 10 дюймов в стандартной комплектации (доступны более длинные длины)

- Максимальные допуски

- +/- 0,005 дюйма для формованных размеров

+/- 0,002 дюйма для размеров , обработанных на станке с ЧПУ

Посмотреть другие примеры нашей работы

Наверх

Проверка огнестрельного оружия: принципы

Принципы экспертизы огнестрельного оружия

Основа для идентификации огнестрельного оружия основана на его уникальности: при внимательном рассмотрении практически все предметы можно отличить друг от друга, и то же самое можно сказать и об огнестрельном оружии.К счастью для следователей, уникальность каждого огнестрельного оружия передается на гильзу и пулю при каждом выстреле. Это доказано физическими науками, включая физику, металлургию, металлографию и материаловедение.

Поверхности огнестрельного оружия (ударник / ударник, пробоина, ствол и т. Д.), Которые контактируют с более мягкой гильзой и пулей, содержат случайные, уникальные микроскопические неровности, которые отличают его от другого огнестрельного оружия — даже той же модели. Эти различия могут быть использованы для идентификации или исключения оружия, которое использовалось в преступлении, если гильза или пуля обнаружены на месте преступления. Это делается путем сравнения отметок, сделанных на гильзах или пулях при выстреле, с использованием основного инструмента эксперта по огнестрельному оружию: сравнительного микроскопа.

Эти различия могут быть использованы для идентификации или исключения оружия, которое использовалось в преступлении, если гильза или пуля обнаружены на месте преступления. Это делается путем сравнения отметок, сделанных на гильзах или пулях при выстреле, с использованием основного инструмента эксперта по огнестрельному оружию: сравнительного микроскопа.

В сочетании с этим экзаменатор имеет возможность объяснить, как работает огнестрельное оружие и какие функции безопасности может иметь огнестрельное оружие. Это может повлиять на расследование самоубийств, непреднамеренной стрельбы и случайного выстрела из огнестрельного оружия.

Общие характеристики винтовки

Есть несколько общих характеристик, связанных с огнестрельным оружием, которые могут помочь в проведении расследования. К ним относятся калибр (диаметр канала ствола) ствола, количество и размер канавок внутри ствола оружия, а также направление поворота этих нарезов канавок (по или против часовой стрелки).

Нарезные нарезки на стволе револьвера. (С любезного разрешения Scott Campbell, Ron Smith & Associates)

Чтобы стабилизировать траекторию полета пули, производители вырезают спиральные канавки в стволе оружия.Такой рисунок канавок на стволе оставляет соответствующие приподнятые и опущенные участки на поверхности пули, выпущенной из него. Измерение количества и ширины этих общих отпечатков может помочь экспертам в области огнестрельного оружия сузить диапазон возможного оружия до определенного класса огнестрельного оружия. (Примечание: некоторые производители используют технику, называемую многоугольной нарезкой, которая не допускает такой оценки из-за закругленного профиля рисунка нарезов.)

Индивидуальные характеристики

Хотя общие характеристики могут привести исследователей к выводу, что пуля или патрон были выпущены из определенного класса огнестрельного оружия, такого как.45 калибра, другие более точные обозначения могут помочь идентифицировать марку и модель использованного огнестрельного оружия. Эти индивидуальные характеристики могут быть следами случайных дефектов во время производства или дефектов, вызванных использованием, коррозией или повреждением.

Эти индивидуальные характеристики могут быть следами случайных дефектов во время производства или дефектов, вызванных использованием, коррозией или повреждением.

Сравнение отпечатков канавки на пуле, обнаруженной с места преступления (слева), с пулей, выпущенной из пули, выпущенной из крупнокалиберного пистолета .357 (справа) при 20-кратном увеличении. (С любезного разрешения NFSTC)

Сравнение гильзы, обнаруженной с места преступления (слева), с гильзой, выпущенной из патрона.357 Magnum (справа) под микроскопом сравнения при 15-кратном увеличении. (С любезного разрешения NFSTC)

Вернуться к началу страницы ▲

Объединенное командование боеприпасов перемещает критическую миссию с гильзой для гильз в арсенал

Рок-Айленда 9 апреля Объединенное командование боеприпасов приступило к реализации проекта стоимостью 19 миллионов долларов в здании 299 на Арсенале Рок-Айленда в Рок-Айленде, штат Иллинойс. Церемония стала первым шагом к привлечению новой промышленной миссии с завода по производству боеприпасов Ривербэнк в Ривербэнке, Калифорния. ., в арсенал Рок-Айленда в Рок-Айленде, штат Иллинойс. Среди высокопоставленных лиц, выступавших на церемонии, были конгрессмен Фил Хейр из 17-го округа Иллинойса и Бриг. Генерал Ларри Вич из JMC.

., в арсенал Рок-Айленда в Рок-Айленде, штат Иллинойс. Среди высокопоставленных лиц, выступавших на церемонии, были конгрессмен Фил Хейр из 17-го округа Иллинойса и Бриг. Генерал Ларри Вич из JMC.

«Сегодня мы делаем первый шаг к тому, чтобы придать этой замечательной установке уникальные производственные возможности», — сказал Хэйр.

Часть здания 299 реконструируется, чтобы начать производство глубокой вытяжки гильз для боеприпасов Stryker и Navy Gun в Арсенале.Также они смогут производить латунные гильзы для ВМФ, артиллерийских и танковых снарядов.

«Каждый день мы вспоминаем солдат, моряков, летчиков и морских пехотинцев, которым нужна наша продукция», — сказал Вич.

Шаги, связанные с перемещением этой миссии, включают ремонт здания, перемещение специализированного оборудования, тестирование системы и затем производство картриджей.

Приблизительно 170 000 квадратных футов площади необходимо отремонтировать, чтобы разместить 4500-тонные гидравлические прессы, которые создают гильзы для картриджей. Чтобы разместить эти прессы, крыша должна быть поднята на 20 футов, а в полу должна быть вырыта 15-футовая яма. Другие улучшения включают установку офисов и туалетов. Реконструкция зданий проводится совместным предприятием Alacran / O&S и координируется округом Луисвилл Инженерного корпуса армии США.

Чтобы разместить эти прессы, крыша должна быть поднята на 20 футов, а в полу должна быть вырыта 15-футовая яма. Другие улучшения включают установку офисов и туалетов. Реконструкция зданий проводится совместным предприятием Alacran / O&S и координируется округом Луисвилл Инженерного корпуса армии США.

«Вчера представители Rock Island Arsenal, BRAC, совместного предприятия Alacran / O&S и Корпуса встретились для 100-процентной проверки проекта. Сегодня мы приближаемся к началу строительства с ожидаемым завершением 17 апреля 2010 года », — сказал лейтенант.Полковник Стивен Бейлз, заместитель командующего Инженерным корпусом армии США по округу Луисвилл.

«Alacran / O&S стремится предоставить Арсеналу Рок-Айленда, Инженерному корпусу Луисвилля и особенно NI Industries качественный строительный проект и с нетерпением ждет начала работ», — сказал Майк Клоуз, вице-президент по развитию федерального бизнеса подрядчик, осуществляющий ремонт, ООО «Алакран Контрактинг».

Арсенал получает эту миссию в соответствии с рекомендацией № 151 закона о перестройке и закрытии базы 2005 года.

П. Справочник по холодной штамповке.–6-е изд., перераб. и доп.–Л.: Машиностроение. Ленингр. отд-ние, 1979.–520с.

П. Справочник по холодной штамповке.–6-е изд., перераб. и доп.–Л.: Машиностроение. Ленингр. отд-ние, 1979.–520с. 020 «или более

020 «или более