Порошковая металлургия

Порошковая металлургия — научно-техническая отрасль, объединяющая в себе разноплановые методы производства порошков на основе металлов и их сплавов, соединений металлообразного типа, готовых продуктов и полуфабрикатов из них, а также миксов из них с порошками неметаллической природы без применения технологии плавления применительно к базовым компонентам.Человечество издавна занимается производством разнообразных металлических порошков и крицы за счет восстановления металлооксидов при помощи углерода. К примеру, еще за три тысячи лет до Рождества Христова порошковое золото активно использовалось для декорирования всевозможных поверхностей. Мастера Древнего Египта и Вавилона задействовали некоторые приемы порошковой металлургии при изготовлении орудий из железа.

Начало современному периоду развития данной отрасли металлургии положил отечественный ученый Соболевский П.Г., который в сотрудничестве с Любарским В.В. в двадцатых годах девятнадцатого века разработал особый метод производства разнообразных изделий, используя платиновый порошок.

В порошковой металлургии весь объем выполняемых технологических операций можно разделить на следующие группы:

• получение базовых металлических порошков и их смешивание, в результате чего формируется шихта;

• спрессовывание порошков или сделанных из них смесей, формирование заготовок;

• спекание.

Получение

Применяемые в данной отрасли металлургии порошки включают в себя частицы, размер которых может колебаться в пределах от 1/100 до 500 мкм. Для их получения прибегают к механическим и физико-химическим методам. В первую категорию включают измельчение пребывающих в твердом состоянии металлов или металлоподобных соединений, а также диспергирование находящихся в жидком состоянии металлов и сплавов. Для дробления твердых материалов задействуют мельницы, оснащенные мелющими телами, вращающимися частями или функционирующими по ударному принципу. Характер исходного материала определяет форму получаемых путем дробления частиц: если он хрупкий, то частицы получаются осколочного вида, если пластичный – чешуйчатого. Пластическая деформация, которая характерна для раздробленных порошков, приводит к переформатированию присущих им свойств и структурному видоизменению.

В первую категорию включают измельчение пребывающих в твердом состоянии металлов или металлоподобных соединений, а также диспергирование находящихся в жидком состоянии металлов и сплавов. Для дробления твердых материалов задействуют мельницы, оснащенные мелющими телами, вращающимися частями или функционирующими по ударному принципу. Характер исходного материала определяет форму получаемых путем дробления частиц: если он хрупкий, то частицы получаются осколочного вида, если пластичный – чешуйчатого. Пластическая деформация, которая характерна для раздробленных порошков, приводит к переформатированию присущих им свойств и структурному видоизменению.

Распыление (называемое также диспергированием) металлов и сплавов жидкой консистенции производят посредством струи жидкости или газа с применением форсунок различных форм. На свойства распыленных порошковидных веществ оказывает воздействие целый ряд факторов, включая поверхностное натяжение расплавленной массы, скорости, с которой осуществляется распыление, нюансов геометрии форсунок и прочего.

Распыление с применением воды нередко реализуется в азотной или аргонной среде. Таким способом происходит получение железных, чугунных, стальных, никелевых и иных порошков. Если расплавленная масса распыляется за счет находящегося под значительным давлением газа, то частицы конечного продукта будут иметь различный размер в зависимости от показателей давления, поперечного сечения исходящей струи металла, нюансов строения форсунки, природных свойств сплава.

В роли газа для распыления может выступать как просто воздух, так и азот или аргон, а также водяной пар. Существуют и другие методы для распыления металла, в частности, плазменный, а также способ разбрызгивания металлической струи в воду. Задействуются данные способы в первую очередь при изготовлении бронзовых, латунных, серебряных, оловянных и алюминиевых порошков.

В разряд методов физико-химической природы, задействуемых при получении металлических порошков, входит восстановление металлооксидов посредством воздействия на них углерода, водорода или газов с содержанием углеводородов.

Спрессовывание (компактирование)

Данная операция необходима для получения полуфабрикатов в виде прутков, труб, лент или отдельных заготовок, форма которых приближена к финальным изделиям. После прохождения через процедуру компактирования, сыпучий порошок преобразуется в компактный материал пористой структуры, прочность которого позволяет ему сохранять приданную форму в ходе дальнейших операций.

Базовыми методами спрессовывания являются:

• прессование с одной или двух сторон в специальных металлических матрицах;

• изостатическое прессование за счет давления газа или жидкости;

• прессование мундштучного типа;

• прокатка;

• шликерное литье;

• прессование с высокой скоростью, включая взрывное;

• инжекционное формирование.

Возможен вариант осуществления компактирования как при комнатной температуре, так и в условиях высокотемпературной среды.

При прессовании порошок уплотняется за счет того, что его частицы смещаются по отношению друг к другу и впоследствии деформируются либо разрушаются. Применение достаточно большого давления при работе с порошками пластичных металлов позволяет добиваться уплотнения главным образом за счет пластической деформации, а при работе с хрупкими металлами и их соединениями – за счет разрушения и дробления частиц. Более высокой прочностью отличаются порошки, получаемые их пластичных металлов, а для придания необходимых прочностных характеристик порошкам из хрупких металлов дополнительно используют специальные связующие жидкие компоненты.

В массовом производстве наиболее востребовано прессование порошков в жестких матрицах (прессформах) из металла, для чего используются таблетировочные, ротационные и иные пресс-автоматы с механическим или гидравлическим принципом действия.

Компактирование прокаткой подразумевает формирование заготовок в непрерывном режиме в прокатных станах, оснащенных валками. В валки порошок ссыпается сам либо подается принудительным способом. Прокатка позволяет получать листы, профили и ленты пористой структуры.

Технология изостатического прессования предполагает помещение порошка или пористых заготовок в специальную оболочку с последующим ее вакуумированием, после чего материал сжимается со всех сторон. В завершение производят декомпрессию оболочки. Изостатическое прессование, в зависимости от типа используемой рабочей среды, подразделяется на гидро- и газостатическое. Первый вариант в большинстве случаев осуществляется в условиях комнатной температуры, тогда как для второго необходимы высокие температуры. За счет изостатического прессования удается получать изделия, отличающиеся сложной формой, и имеющие предельно однородную плотность по всему объему.

Мундштучное прессование получило свое название в связи с тем, что при данном способе порошок, смешанный с пластификатором, продавливается сквозь отверстие в мундштуке. Причем в данном случае в качестве основы, вполне могут использоваться сложнопрессуемые порошки, произведенные из хрупких металлов. Результатом подобной обработки становится получение длинных заготовок, имеющих однородный состав и равномерную плотность.

Причем в данном случае в качестве основы, вполне могут использоваться сложнопрессуемые порошки, произведенные из хрупких металлов. Результатом подобной обработки становится получение длинных заготовок, имеющих однородный состав и равномерную плотность.

Шликерное литье – метод порошковой металлургии, подразумевающий изготовление изделий из так называемых шликеров – однородных концентрированных порошковых суспензий, которым присуща высокая агрегативная и седиментационная устойчивость, хорошая текучесть.

Различают следующие виды шликерного литья:

• литье в формы пористой структуры, при котором частицы порошка увлекаются жидкостью в поры, где затем и оседают;

• горячее литье, предполагающее нагревание смеси из порошка с твердым связующим веществом до температуры, при которой данное вещество приобретает вязкую консистенцию. В таком состоянии данная смесь заливается в формы, после чего охлаждается до затвердевания;

• формирование электрофоретическим методом, при котором происходит формирование изделия за счет постепенного наращивания слоя из шликерных частиц, которые изменяют свое местоположение под влиянием электрического поля, смещаясь к форме-электроду и там осаждаясь.

Суть высокоскоростного прессования заключается в деформации порошка с высокой скоростью. Может быть взрывным, магнитно-импульсным, гидродинамическим и т.д.

Спекание

Финальной операцией изготовления изделий методом порошковой металлургии является спекание. Оно подразумевает термическую обработку заготовок в условиях, когда температура не достигает значения, необходимого для плавления, по крайней мере, одного из компонентов.

Данная процедура необходима для того, чтобы повысить плотность изделия и придать ему определенные механические и физико-химические свойства. Вначале спекания частицы проскальзывают друг по отношению к другу, между ними формируются контакты, центры частиц сближаются. В этот момент частицы еще обладают индивидуальностью, но плотность увеличивается максимально быстро. После этого тело одновременно пребывает в фазе вещества и фазе пустоты, а заканчивается все уплотнением за счет минимизации количества и размеров пор.

Для спекания в большинстве случаев используют защитную среду, представленную обычно инертными газами, восстановительную, в роли которой выступает водород или углеводородсодержащие газы, либо вакуум. Нагреваются изделия в электрических или индукционных печах либо за счет прямого пропускания тока.

Нагреваются изделия в электрических или индукционных печах либо за счет прямого пропускания тока.

Существует возможность совмещения в одном процессе спекания с прессованием: спекание, осуществляемое под давлением, горячее прессование.

Материалы и изделия

Технологии, задействуемые в порошковой металлургии, обеспечивают возможность изготовления специфических материалов, причисляемых к категории порошковых. Их классификация производится в зависимости от присущих им свойств, качеств и характеристик.

Материалы порошкового типа из разряда конструкционных служат для производства всевозможных деталей для приборов и машин с разноплановыми механизмами. Они обладают повышенной механической прочностью, и они достаточно экономичны.

Использование порошковых материалов для выпуска фильтров обусловлено тем фактом, что их можно наделить улучшенными по сравнению с иными пористыми материалами свойствами. В частности, для них характерна высокая очистительная способность при сохранении достаточной проницаемости, устойчивость к воздействию высоких температур, превосходная прочность, отличная теплопроводность, малоподверженность износу по абразивному типу.

Благодаря методам, которые задействуются в порошковой металлургии, могут быть получены фильтровальные изделия, имеющие изменяемую или регулируемую пористость, уровень проницаемости, а также степень очищения. Фильтры вместе с подшипниками пористой структуры входят в перечень основных видов пористых изделий, производимых из порошкообразных материалов.

Триботехнические материалы бывают антифрикционными и фрикционными. Первые характеризуются наличием твердой матрицы, внутри которой находится мягкотелый наполнитель. Методы порошковой металлургии обеспечивают возможность получения антифрикционных изделий, имеющих низкий и стабильный коэффициент трения, отличающихся качественной прирабатываемостью, незначительно изнашивающихся, сопротивляющихся схватыванию. Такие изделия относятся к категории самосмазывающихся, поскольку смазка помещается в их поры.

Антифрикционные материалы пригодны для производства разноплановых объемных элементов, го также отлично справляются с функцией покрытий, нанесенных на подложки. Одним из наиболее ярких примеров продуктов, изготовленных из материалов данного класса, являются подшипники скольжения.

Одним из наиболее ярких примеров продуктов, изготовленных из материалов данного класса, являются подшипники скольжения.

Фрикционные материалы порошкового типа находят применение в узлах, служащих для передачи кинетической энергии. Для данных материалов характерна высокая износоустойчивость, отличные прочностные характеристики, они хорошо проводят тепло и их несложно приработать. Как правило, в состав подобных материалов включаются компоненты металлической и неметаллической природы. Первые придают готовым изделиям высокую теплопроводность и прирабатываемость, тогда как вторые необходимы для повышения коэффициента трения и минимизации вероятности заедания.

Твердосплавные порошковые изделия имеют в своем составе тугоплавкие карбиды, соединенные с пластичными связующими металлической природы. Они изготавливаются за счет прессования порошковых смесей и жидкофазного запекания. Твердосплавные материалы, характеризующиеся высокими прочностными свойствами, отличающиеся твердостью и слабой изнашиваемостью, могут быть вольфрамосодержащими и безвольфрамовыми. Эти сплавы служат основой для производства инструментов, применяемых при резке металла, штамповке, воздействия давлением, бурения горных пород.

Эти сплавы служат основой для производства инструментов, применяемых при резке металла, штамповке, воздействия давлением, бурения горных пород.

Для улучшения свойства таких инструментов нередко дополнительно на их поверхность наносят покрытии из тугоплавких соединений.

Категория электротехнических материалов порошкового типа подразделяется на несколько групп: контактные, электропроводящие, магнитные и прочие. Контактные материалы позволяют создавать такие контакты, которые способны переносить до нескольких миллионов замыканий и размыканий электроцепей. Также существуют варианты контактов скользящего типа, которые задействуются при изготовлении электродвигателей, генераторов, потенциометров, токосъемников и прочих устройств.

В основе высокотемпературных материалов, получаемых методами порошковой металлургии, лежат сплавы из тугоплавких металлов (вольфрама, молибдена, циркония и прочих). Данные сплавы активно применяются в авиационном строительстве, радиотехнике, электронике и других наукоемких отраслях.

Находят применение порошковидные материалы и в атомной энергетической сфере, где они задействуются для изготовления поглотителей с замедлителями, а также стержней для регулировки и твэлов (тепловыделяющих элементов).

Порошковая металлургия: особенности производства — РИА Новости, 02.02.2010

Методы порошковой металлургии начали разрабатываться в XX веке для металлов, не допускающих обработки обычными методами. Так, например, вольфрам невозможно плавить и обрабатывать обычными методами литья, поскольку очень высока его температура плавления (3410° C). Поэтому, например, вольфрамовую нить для электрических ламп накаливания вытягивают из вольфрамовых штапиков, полученных прессованием и спеканием вольфрамового порошка.

Металлические порошки получают восстановлением металлов из их окислов или солей, электролитическим осаждением, распылением струи расплавленного металла, термической диссоциацией (химическая реакция обратимого разложения вещества, вызываемая повышением температуры) и механическим дроблением. Наиболее распространен способ восстановления металлов (железа, меди или вольфрама) из соответствующих окислов с последующим электрорафинированием (процесс анодного растворения загрязненного металла и последующее его катодное осаждение.

Наиболее распространен способ восстановления металлов (железа, меди или вольфрама) из соответствующих окислов с последующим электрорафинированием (процесс анодного растворения загрязненного металла и последующее его катодное осаждение.

Механическим дроблением получают порошки (с частицами нужной крупности и формы) хрома, марганца, железа и бериллия.

Технологический процесс изготовления изделий из металлических порошков состоит из следующих операций: подготовка смеси для формования, формование заготовок или изделий и их спекание. Формование заготовок или изделий осуществляется путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Спекание изделий из однородных металлических порошков производится при температуре, составляющей 70-90% температуры плавления металла. В смесях максимальная когезия (взаимное притяжение между атомами, ионами или молекулами какого-либо вещества) достигается вблизи температуры плавления основного компонента, а в цементированных карбидах — вблизи температуры плавления связующего. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

Круг изделий, изготавливаемых методами порошковой металлургии, весьма широк и непрерывно расширяется. К ним относятся зубчатые колеса, рычаги, кулачки и поршни для автомобилестроения, машиностроения, энергетики, промышленности, средств связи, строительной, горнодобывающей и авиакосмической промышленности. Из ленты, полученной холодной прокаткой никелевого порошка, изготавливают монеты (например канадский пятицентовик). Порошок железа используется в качестве носителя для тонера в ксероксах, а также в качестве одного из ингредиентов изделий из зерновых продуктов и хлеба повышенной питательности. Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива.

технология получения порошков, изготовление и применение изделий

Из металлов и различных сплавов могут производиться порошковые составы. Они могут применяться самым различным образом для защиты заготовок и деталей. Порошковая металлургия – активно развивающаяся область, которая имеет огромное количество особенностей. Это направление металлургии появилось более ста лет назад.

Порошковая металлургияПолучение порошков

Для производства порошка могут применяться самые различные технологии, но их объединяют следующие моменты:

- Экономичность. В качестве сырья могут использоваться отходы металлургической промышленности. Примером назовем окалину, которая сегодня нигде не применяется. Кроме этого, могут применять и другие отходы.

- Высокая точность геометрических форм. Изделия, получаемые при применении рассматриваемой технологии порошковой металлургии, обладают точными геометрическими формами, последующая механическая обработка не требуется. Этот момент определяет относительно небольшое количество отходов.

- Высокая износостойкость поверхности. За счет мелкозернистой структуры получаемые изделия обладают повышенной твердостью и прочностью.

- Невысокая сложность технологий порошковой металлургии.

Рассматривая наиболее распространенные технологии порошковой металлургии отметим, что они делятся на две основные группы:

- Физико-механические методы заключаются в измельчении сырья, за счет чего размер частиц становится небольшим. Подобного рода процессы производства характеризуются комбинированием различной нагрузки, которая оказывает воздействие на сырье.

- Химико-металлургические методы используются для изменения фазового состояния применяемого сырья. Примером подобного производства можно назвать восстановление солей и окислов, а также других соединений металлов.

Металлический порошок

Кроме этого, выделим следующие особенности производства порошка:

- Шаровой способ предусматривает переработку металлических обрезков в шаровой мельнице.

За счет тщательного дробления получается мелкозернистый порошок.

За счет тщательного дробления получается мелкозернистый порошок. - Вихревой способ заключается в применении специальной мельницы, которая создает сильный воздушный поток. Столкновение крупных частиц становится причиной получения мелкого порошка.

- Применение дробилок. Нагрузка, которая создается при падении груза большой массы, приводит к измельчению материала. Ударная нагрузка воздействует с определенной периодичностью, за счет чего и происходит дробление состава.

- Распыление сырья в жидком виде под воздействием сжатого воздуха. После получения хрупкого состава, металл пропускается через специальное оборудование, которое перемалывает его для получения порошка.

- Электролиз – процесс восстановления металла из жидкого состава под воздействием электрического тока. За счет повышения показателя хрупкости сырье может быстро перемалываться в специальных дробилках. Данный метод обработки позволяет получить зерно дендритной формы.

youtube.com/embed/TwbA88yLBj8?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Некоторые из приведенных выше технологий порошковой металлургии получили большое распространение в промышленности по причине высокой производительности и эффективности, другие сегодня практически не применяются из-за повышения стоимости получаемого сырья.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

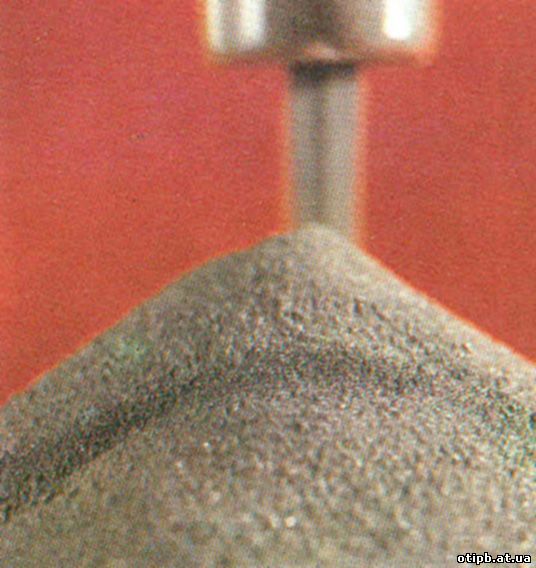

Принцип порошковой металлургии

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

- прокатывание;

- шликерное литье;

- изостатическое прессование за счет оказания давления газом или жидкостью;

- прессование с одной или обеих сторон при применении специальных металлических матриц;

- инжекционный метод.

Для того чтобы ускорить процесс компактирования, изделия порошок подвергается воздействию высокой температуры. В большинстве случаев расстояние между отдельными частицами уменьшается за счет воздействия высокого давления. Большой прочностью обладают порошки, изготавливаемые из мягких металлов.

Спекание

Финальный этап в порошковой металлургии заключается в воздействии высокой температуры. Практически любой метод порошковой металлургии предусматривает воздействие высокой температуры. Проводится спекание для достижения следующих целей:

Проводится спекание для достижения следующих целей:

- для повышения плотности изделия;

- для придания определенных физико-механических качеств.

Для термического воздействия проводится установка специального оборудования. Защитная среда, как правило, представлена инертными газами, к примеру, водородом. Процесс спекания может проводится и в вакууме для повышения эффективности применяемой технологии.

Индукционный метод нагрева также пользуется большой популярностью. Он предусматривает использование индукционных печей, которые производят или изготавливают своими руками. В продаже встречается оборудование, способное объединять несколько технологических процессов: спекание и прессование.

Применение продуктов порошковой металлургии

Порошковую металлургию применяют в авиации, электротехнике, радиотехнике и многих других отраслях промышленности. Это связано с тем, что применяемая технология производства позволяет получать детали сложной формы. Кроме этого, современные технологии порошковой металлургии позволяют получить детали, обладающие:

Это связано с тем, что применяемая технология производства позволяет получать детали сложной формы. Кроме этого, современные технологии порошковой металлургии позволяют получить детали, обладающие:

- Высокой прочностью. Плотная структура определяет повышенную прочность.

- Долговечностью. Получаемые изделия могут прослужить в тяжелых условиях эксплуатации на протяжении длительного периода.

- Износостойкостью. Если нужно получить поверхность, которая не истирается под механическим воздействием, то нужно рассмотреть технологию порошковой формовки.

- Пластичностью. Можно также получить заготовки повышенной пластичности.

Продукция порошковой металлургии

Также распространение этой технологии можно связать с низкой себестоимостью получаемых изделий.

Достоинства и недостатки

Метод получения изделий из порошков получил достаточно широкое распространение по причине большого количества достоинств:

- низкая стоимость получаемых изделий;

- возможность производства крупных деталей со сложными поверхностями;

- высокие физико-механические качества.

Металлургический порошковый метод характеризуется и несколькими недостатками:

- Получаемая структура обладает относительно невысокой прочностью.

- Структура характеризуется меньшей плотностью.

- Рассматриваемые технологии предусматривают применение специализированного оборудования.

- При нарушении технологии производства детали имеют низкое качество.

Сегодня порошковая металлургия активно применяется в самых различных отраслях промышленности. Кроме этого, ведутся разработки, которые направлены на улучшение качества получаемых изделий.

В заключение отметим, что при соединении мелких частиц различных металлов и сплавов получаются материалы с особыми эксплуатационными качествами.

Порошковая металлургия

ПРОИЗВОДСТВО МЕДНЫХ ПОРОШКОВ

АО «Уралэлектромедь» — один из ведущих в Европе и единственный в России производитель медных электролитических порошков.

Устойчивые технологические характеристики производимого порошка и высокий уровень качества гарантирует собственное высококачественное сырье в виде катодов медных марки М00к (99,99% Cu), а также проводимая модернизация оборудования и оптимизация режимов производства.

Предприятие выпускает более 30 марок медных электролитических порошков в соответствии с ГОСТ и техническими условиями, постоянно расширяя номенклатуру, обеспечивая широкий диапазон характеристик в соответствии с пожеланиями потребителей. Технологическая линия позволяет выпускать медные порошки дисперсностью от менее 25 мкм и до 600 мкм.

Для производителей изделий методом порошковой металлургии с особыми требованиями на предприятии выпускают стабилизированный восстановленный порошок с пониженным содержанием кислорода и других примесей.

Более 50% производимых порошков экспортируется. Часть продукции используется внутри предприятия для производства изделий методом порошковой металлургии.

ПРОИЗВОДСТВО ПОРОШКОВЫХ ИЗДЕЛИЙ

АО «Уралэлектромедь» — крупнейший в России производитель изделий на основе меди методом порошковой металлургии. Производство высокоточных спеченных порошковых изделий существует с 1993 г.

Основная продукция – это электротехнические (в том числе покрытые серебром) и антифрикционные изделия на основе меди (электрические контакты и шины, короткозамыкающие кольца, бронзовые втулки и подшипники).

Ресурсосберегающая технология порошковой металлургии по сравнению с другими методами формообразования позволяет снизить себестоимость изделий за счет уменьшения затрат на исходные материалы, количества операций в технологической цепи и отходов при производстве.

Технология включает следующие операции: подготовка шихты заданного состава, прессование заготовки, спекание, калибровка, удаление заусениц, после чего изделия проходят технический контроль и упаковку.

Высокие свойства изделий обеспечиваются за счет собственного высококачественного сырья, использования современного оборудования (прессы усилием 300-630 тонн), а также постоянной работы по оптимизации режимов производства. Процесс спекания изделий выполняется при температуре от 700 до 1000 градусов С.

Проектная мощность цеха — 600 тонн в год.

За время работы цех освоил более 1000 наименований продукции на основе меди. В настоящее время номенклатура серийно выпускаемой продукции превышает 350 наименований, изготовленных по чертежам заказчиков.

Цех ведет постоянную модернизацию производства и внедряет в технологический процесс новое оборудование, позволяющее увеличить номенклатуру изделий и выпуск готовой продукции:

- в 2016 г. – участок серебрения с проектной мощностью 40 тонн в год.;

- в 2019 г. — пресс усилием 1000 тонн.

Контроль качества продукции на соответствие установленным требованиям осуществляется на всех этапах производственного процесса – от сырья до готовой продукции.

Коэффициент использования сырья в порошковой металлургии составляет более 96%.

Российская ФедерацияКазахстанЧехияСербия Медеэлектролитное производство Химико-металлургическое производство Производство медной катанки Порошковая металлургия Производство стальных конструкций и горячее цинкование Производство сплавов цветных металлов Производство сплавов цветных металлов Производство полиметалловПорошковая металлургия

Химико-металлургическое производство

Производство стальных конструкций и горячее цинкование

АО «Уралэлектромедь»

Свердловская область

АО «Уралэлектромедь»

Адрес: 624091, Россия, Свердловская область,

г. Верхняя Пышма, проспект Успенский, д. 1

Верхняя Пышма, проспект Успенский, д. 1

Факс: +7 (34368) 4-26-26

E-mail: [email protected]

Порошковые сплавы: производство и применение

Сплавы, изготовляемые из металлических порошков путем прессования и спекания без расплавления или с частичным расплавлением наиболее легкоплавкой составляющей их, называются порошковыми.

Несмотря на то, что объем производства порошковых сплавов невелик и составляет всего 0,1 % от общего объема производства металлов, они имеют весьма большое значение в производстве и экономике в целом, поскольку область их применения чрезвычайно широка. При этом изготовление многих сплавов практически возможно только из порошка, например, изготовление твердых металлокерамических сплавов, керметов, сплавов из тугоплавких металлов — вольфрам, молибден, тантал, ниобий — или композиций этих металлов с легкоплавкими металлами, или из металлов с неметаллическими материалами.

Многие детали из порошковых сплавов отличаются лучшими качествами и дешевле, чем из обычных металлов. Области применения и составы порошковых сплавов приведены в таблице.

Области применения и составы порошковых сплавов приведены в таблице.

Особенно велико значение порошковой металлургии в новых отраслях техники: атомной и химической промышленности, самолетостроении, ракетной технике, реактивных двигателях, радио- и электротехнике, энергетической промышленности и в производстве особо жаропрочных сплавов.

Процесс производства порошковых сплавов заключается в получении порошка, составлении шихты, прессовании и спекании.

1. Производство порошков. Важнейшими методами производства порошков являются:

1) восстановление металлов из окислов;

2) механическое измельчение;

3) электролитическое осаждение;

4) распыление жидкого металла;

5) нагрев и разложение карбонилов.

Наибольшим распространением пользуются первые 2 метода.

Восстановление металлов из окислов широко применяется в производстве порошков тугоплавких редких металлов, вольфрама и молибдена, а также кобальта, никеля и железа. Руды редких металлов подвергаются сложной переработке и размолу для получения порошков окислов, которые восстанавливаются затем путем нагрева в газовой среде водородом, генераторным газом или твердыми восстановителями — сажей, коксом, графитом. Иногда применяется комбинированное восстановлена путем нагрева вместе с твердым и газовым восстановителем. Восстановление из окислов позволяет получить очень мелкие и чистые порошки.

Иногда применяется комбинированное восстановлена путем нагрева вместе с твердым и газовым восстановителем. Восстановление из окислов позволяет получить очень мелкие и чистые порошки.

Порошковая металлургия: технология производства, изделия

Порошковая металлургия – отрасль промышленности, включающая в себя определенный набор способов производства металлических порошков, а также изготовление деталей из этих материалов. Это направление металлургии как способ получения готовых изделий начало активно развиваться около ста лет назад.

Плюсы производства

Такой способ производства деталей имеет ряд преимуществ, которые позволяют ему вытеснять более дорогие методы обработки металлов: литье, ковку и штамповку.

Существующий ряд преимуществ:

- Экономичность – исходным материалом для изготовления порошков являются разного типа отходы, например, окалина. Этот отход металлургического производства больше нигде не используется, а методы порошковой металлургии позволяют компенсировать такие технологические потери.

- Точность геометрических форм деталей. Изделия, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием. Следовательно, производство осуществляется с низким процентом отходов.

- Высокая износостойкость изделий.

- Простота технологического процесса.

Технология производства методом порошковой металлургии имеет много общего с изготовлением керамических изделий.

Эти процессы объединяет то, что сырьевой материал (в одном случае это песок и глина, в другом – металл) погружается в раскаленную печь. В итоге получается пористая структура материала. Такая схожесть технологических процессов привела к тому, что детали, изготовленные методом порошковой металлургии, называют металлокерамическими.

Технологический процесс производства порошков

Получение металлокерамической детали начинается с изготовления порошков. Порошки бывают разных фракций и различных размеров. Отсюда – различие в способах их производства.

Существуют две группы принципиально разных методов получения порошков:

- Физико-механические методы – измельчение посредством механического воздействия на металлические частицы в твердой или жидкой фазе. Эти методы основаны на комбинировании статических и ударных нагрузок.

- Химико-металлургические методы – изменение фазового состояния исходного сырья. Это восстановление окислов и солей, электролиз, термическая диссоциация карбонильных соединений.

Имеются ключевые моменты применяющихся способов производства металлических порошков:

- Шаровой способ – мелкие металлические обрезки со стружкой дробятся и перетираются в шаровой мельнице.

- Вихревой способ – нагнетание в специальных мельницах (при помощи вентиляторов) сильного воздушного потока, приводящего к взаимному столкновению частиц металла. На выходе получается качественно измельченный порошок, с блюдцеобразной формой зерен.

- Применение специальных дробилок. Принцип действия таких устройств основан на измельчении металлических частиц с помощью ударного воздействия падающего груза.

- Распыление – легкоплавкий металл, находящийся в жидкой фазе, распыляется потоком сжатого воздуха. После этого его отправляют для размельчения к быстровращающемуся диску.

- Электролиз – металл восстанавливается из расплава под воздействием электрического тока, что делает его хрупким. Это свойство дает ему возможность легко перемалываться в мельнице до состояния порошка. Форма зерен порошка при этом дендритная.

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Центробежная мельница

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Вихревая мельница

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

Производство порошковых изделий

Свойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

Получение изделий из порошков

В независимости от метода получения металлических порошков, его дальнейший путь лежит через обработку давлением с помощью специальных пресс-форм.

Для формообразования изделий из порошков применяют прессование с применением пресс-форм, прокатку и шликерную формовку.

Последняя является аналогом литья расплавленного металла в форму.

Таким способом изготавливаются детали, имеющие форму тел вращения.

Формовка

Формование порошков – подготовительная операция, предваряющая процесс прессования. Включает в себя термообработку, подготовку смеси и дозировку. Повысить свойства пластичности порошков помогает термический отжиг.

Термообработка проходит в среде защитных газов при температуре от 40 до 60 процентов от температуры плавления металла. Для получения однородности состава порошков, они подвергаются обязательно операции сепарирования: просеивания металлических частиц через специальные сита. Только после того, как порошок просеян, следует переходить к приготовлению смеси порошков нужного состава.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Области применения деталей порошковой металлургии

Порошковая индустрия как способ изготовления и обработки металлов очень разнообразен по своим технологическим методам. Это дает возможность получать детали требуемого состава и необходимых свойств.

Применяя методы порошковой металлургии производства, специалисты могут производить новейшие композитные материалы, получения которых традиционными методами невозможно. Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Металлокерамические изделия применяются в широком спектре областей приборостроения, радиоэлектроники и машиностроения. Применяются порошки и в производстве режущего инструмента: резцов, сверл.

Сверла изготавливаются из порошкового металла

Производство изделий из металлических порошков в настоящий момент имеет высокую степень автоматизации. Технологическая простота операций позволяет применять работников без высокой квалификации. Эти факторы благоприятно отражаются на себестоимости продукции порошковой металлургии.

При уровне пористости порошков, который не превышает норму, они не уступают по показателю коррозионной стойкости. Особенно деталям, изготовленными стандартными способами.

Изделия порошковой металлургии обладают способностью хорошо переносить резкие скачки температур. Поэтому они применяются в средах, работающих в таких условиях.

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Самосмазывающиеся подшипники

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Твердые сплавы

Твердосплавные изделия получают методами металлокерамики. Повышенная твердость достигается включением в состав карбидных включений. Как известно, с увеличением доли углерода в металле, возрастает его твердость.

Карбидные соединения дают высокую вязкость, сохраняя прочностные свойства порошка. Металлокерамические детали нужны там, где необходима их высокая износостойкость. Чаще всего, это режущий инструмент, а также твердосплавные матрицы и пуансоны для листовой штамповки.

Порошковая металлургия

Контактные материалы

Изделия из электроконтактных материалов. Порошковая индустрия незаменима для производства электрических контактов, применяемых в электронике и радиотехнике. В этих отраслях применяются так называемые ферромагнитные порошки.

Другие сферы применения порошков

Еще одним полезным свойством порошков является их жаростойкость, что позволяет применять их в различных тормозных механизмах. Жаростойкие свойства металлокерамики возрастают с добавлением в ее состав хрома, никеля и вольфрама.

Практически все современные магнитные детали производятся из металлических порошков. Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Применяют металлокерамические изделия также для фильтрации газов и горючих веществ.

Недостатки порошков

Среди недостатков методов порошковой металлургии следует выделить невозможность изготовления деталей, имеющих сложную геометрическую форму, а также относительно небольшой размер изделий. Прочность и однородность структуры порошков уступает деталям, изготовленным методами объемной штамповки, горячей ковки и волочения.

Детали, изготовленные из порошков, имеют более низкую плотность, в сравнении с деталями, изготовленными обработкой металлов давлением. Этот фактор имеет повышенное значение, когда нужно облегчить какой-либо узел механизма. Это дает возможность инженерам-конструкторам решать задачи уменьшения расхода металла, не теряя эксплуатационных свойств деталей.

Порошковая металлургия требует строго соблюдения мер пожарной безопасности. Склонность к самовозгоранию порошков – опасный производственный фактор, требующий четкого соблюдения правил техники безопасности.

Будущее порошковой металлургии

Развитие порошковой металлургии обязано преследовать цель увеличения номенклатуры изделий, которые мастера могут изготовить этим способом.

Детали сложных конфигураций, которые сейчас получают на заводах только обработкой резанием, должны в будущем изготавливаться методами порошковой металлургии. Это позволит уменьшить материалоемкость производства сложных деталей.

Дальнейшая автоматизация производственного процесса – отличительная черта современных промышленных предприятий. Касается она и производства изделий из металлических порошков.

Снижение влияния человеческого фактора на технологический процесс, повышает точность изготовления деталей.

Качество изделий порошковой металлургии с течением времени должно конкурировать с передовыми технологиями производства деталей машин и механизмов. Повышение качества и снижение себестоимости готовой продукции – приоритетная задача предприятий порошковой металлургии.

Видео: Получение порошков

Порошковая металлургия

Задумывались ли вы над тем, как трудно делать металлические детали сложной формы или с большим числом отверстий? Сколько времени потребовалось бы, например, для того, чтобы из металлического кружка сделать шестерню или фланец, то есть, устранить металл из тех мест, где должны быть промежутки между зубцами, или отверстия? А сколько ценного материала тратится при этом впустую, уходит в стружку!

Есть, однако, метод, который позволяет делать такие детали быстро и почти без потерь материала. Это метод прессования и спекания металлических порошков. Самое интересное, что эта, одна из наиболее современных в настоящее время технологий, была известна уже несколько тысяч лет тому. Разумеется, тогда не применялись сложные машины и устройства, однако, принцип был тот же.

Производство деталей машин из металлических порошков происходит в несколько этапов. Сначала изготовляется исходный материал для дальнейшей обработки — металлический порошок, гранулы которого, имеют от нескольких до десяти с лишним микрометров. Этот порошок получают в результате механического измельчения металлов в специальных мельницах, распыления жидких металлов, химического восстановления окислов металлов, а также в результате электролиза, то есть, осаждения порошка на катоде из растворов солей металлов. Каждый из перечисленных методов, позволяет получить гранулы разной формы: у одних форма шариков, у других — пластинок, у третьих — пушистых хлопьев.

С металлическими порошками дело обстоит, примерно, так же, как с мукой. Если из разных сортов муки можно приготовить разные виды теста, лишь незначительно изменяя состав компонентов или их количество, то и из порошков металлов разного химического состава, размера и формы гранул изготовляют детали, обладающие разными свойствами (механическое сопротивление, твердость, коэффициент трения, устойчивость к коррозии, электрические и магнитные параметры).

Именно поэтому, применяются не однородные порошки, а смеси порошков различных металлов в соответствующих пропорциях, и порошков, полученных разными методами. Неметаллические примеси, содержащиеся в порошковой смеси, влияют не только на свойства изделий, но и на характер последующих операций.

Так, например, графит, находящийся в порошке железа, снижает трение между гранулами порошка, а также между прессуемой деталью и стенками формы. Эта примесь уменьшает, таким образом, силу, необходимую для формования деталей из порошка и повышает срок службы инструментов.

Металлические порошки производятся на специальных предприятиях. На заводах, изготовляющих детали из порошков, компоненты смеси взвешиваются и перемешиваются в специальных мельницах, после чего проводится формование деталей.

Но как из сыпучего порошка делаются детали определенного вида? Это достигается разными способами, однако, в промышленности наибольшее распространение получило — прессование профилей в металлических формах.

Как выглядит такая форма? Основные части формы — матрица с отверстием, размеры и форма и которого, определяют размеры и сечение изготавливаемого, прессуемого профиля, и нижний и верхний пресс-штемпели.

Как происходит процесс прессования? Как только засыпное устройство наполнит матрицу порошком, передвижные пресс-штемпели, входящие в нее сверху и снизу, сдавливают порошок, передавая на него давление 20-80 кг/см2. Благодаря такому сильному давлению — получается прессовка, то есть деталь, полученная путем прессования.

Она настолько прочная и плотная, что ее можно без опаски вытолкнуть из матрицы с помощью одного из пресс-штемпелей. Засыпное устройство, передвигаясь для очередного наполнения матрицы порошком, сбрасывает прессовку в сторону. Автоматический пресс, в котором находятся формы, повторяет описанные операции непрерывно с частотой до 1000 и более раз в час. Порошок, сдавливаемый в матрице пресс-штемпелями, подвергается обжатию. Однако, даже тогда, когда применяются очень большие силы, в полученных профилях под микроскопом можно заметить воздушные канавки и пустоты. Это явление называется пористостью. В связи с наличием пор, удельный вес деталей, полученных из порошков, всегда меньше, чем удельный вес деталей, изготовленных литьем. В некоторых случаях пористость — желательное свойство. Так, например, в самосмазывающихся подшипниках, поры, которые занимают значительную часть объема подшипника, наполняются маслом, что значительно снижает трение. Детали же, работающие под нагрузкой, должны иметь как можно меньшую пористость, то есть, обладать высоким механическим сопротивлением.

Это явление называется пористостью. В связи с наличием пор, удельный вес деталей, полученных из порошков, всегда меньше, чем удельный вес деталей, изготовленных литьем. В некоторых случаях пористость — желательное свойство. Так, например, в самосмазывающихся подшипниках, поры, которые занимают значительную часть объема подшипника, наполняются маслом, что значительно снижает трение. Детали же, работающие под нагрузкой, должны иметь как можно меньшую пористость, то есть, обладать высоким механическим сопротивлением.

Пористость деталей можно уменьшать или увеличивать, благодаря подбору соответствующего давления при прессовании (чем выше давление, тем ниже пористость), а также подбирая величину гранул компонентов порошковой смеси (маленькие гранулы могут заполнять поры, образованные между крупными гранулами).

Следующая операция в процессе изготовления деталей из порошков — спекание. Она напоминает обжиг кирпича. Температура спекания равна примерно 3/4 температуры абсолютной точки плавления основных компонентов порошковой смеси./imgs/2019/08/05/10/3501972/43e2e988fc25402abb37c45abf7fb1b6542344c1.jpg)

В печи происходит спекание металлических гранул порошка. Этим значительно повышается плотность и механические свойства деталей. После охлаждения, прессовки с низкой пористостью обладают почти такими же свойствами, как аналогичные детали из литья. Их можно считать готовыми к употреблению. Так из металлических порошков изготовляют детали машин, весом от нескольких граммов до не скольких килограммов.

Если детали должны отличаться особенно высокими свойствами, то после спекания они подвергаются дополнительной обработке. Например, более высокое качество поверхности и более точные размеры детали из спеченного металла, можно получить путем калибровки, то есть, проталкивания деталей через специальные матрицы. Снизить пористость и повысить механические свойства, можно благодаря вторичному прессованию и спеканию. Для противокоррозионной защиты и отделки деталей применяется гальваническая обработка. Изменение электрических свойств, коэффициента трения, а также коррозиеустойчивость достигаются путем пропитки пористых деталей металлическими сплавами, маслами или пластмассами. Детали, спеченные из порошков, подвергаются обработке резанием: точению, сверлению, шлифовке, нарезке. Таким образом удается получить подрезы и отверстия с осями, непараллельными к направлению прессования.

Детали, спеченные из порошков, подвергаются обработке резанием: точению, сверлению, шлифовке, нарезке. Таким образом удается получить подрезы и отверстия с осями, непараллельными к направлению прессования.

Сейчас трудно найти такую область техники, где не применяются детали, изготовляемые из порошков. Шестерни, фрикционные накладки сцеплений, подшипники скольжения, рычаги, прокладки, фильтры применяются в автомобилях, тракторах, сельскохозяйственных машинах, велосипедах, канцелярских машинах, бытовых приборах. Из металлических порошков изготовляются решетки мясорубок и детали швейных машин, строительные элементы и детали станков, огнеупорные части авиационных двигателей и ракет, лопасти турбин, детали химической аппаратуры и оружия, корпусы часов и фильтры для очистки жидкостей и газов.

Такое широкое применение и бурный рост производства деталей из металлических порошков, объясняется многочисленными преимуществами этой технологии. Вы только подумайте, какую экономию материала это дает!

Вес стружек при обработке резанием доходит, иногда, до половины веса изделия. Потери порошка составляют, только несколько сотых веса детали. Пресс-форма, обслуживаемая одним работником, в несколько секунд дает изделие, которое при обработке резанием, изготовляется десять с лишним или даже несколько десятков минут, а в печи можно спекать одновременно много деталей.

Потери порошка составляют, только несколько сотых веса детали. Пресс-форма, обслуживаемая одним работником, в несколько секунд дает изделие, которое при обработке резанием, изготовляется десять с лишним или даже несколько десятков минут, а в печи можно спекать одновременно много деталей.

Благодаря этому, снижаются издержки по производству деталей, причем тем больше, чем сложнее форма и чем крупнее серия изделий. Нельзя забывать о том, что таким методом можно получать детали, обладающие особыми свойствами. Порошковая металлургия позволяет осваивать крупные серии точных изделий, изготовление которых другими методами, было бы делом невыгодным или вообще — невыполнимым.

Представляем порошковую металлургию

Что такое порошковая металлургия? Порошковая металлургия — это процесс обработки металлов давлением, выполняемый путем нагревания спрессованных металлических порошков до температуры чуть ниже точки их плавления. Хотя этот процесс существует более 100 лет, за последнюю четверть века он получил широкое признание как превосходный способ производства высококачественных деталей для множества важных применений. Этот успех объясняется преимуществами, которые этот процесс предлагает по сравнению с другими технологиями обработки металлов, такими как ковка и литье металла, преимуществами в использовании материала, сложностью формы, контролем размеров, близким к конечной форме, среди прочего.Это, в свою очередь, способствует устойчивости, делая порошковую металлургию признанной экологически чистой технологией.

Этот успех объясняется преимуществами, которые этот процесс предлагает по сравнению с другими технологиями обработки металлов, такими как ковка и литье металла, преимуществами в использовании материала, сложностью формы, контролем размеров, близким к конечной форме, среди прочего.Это, в свою очередь, способствует устойчивости, делая порошковую металлургию признанной экологически чистой технологией.

Изображения на Рисунке 1 включают сложный водило планетарной передачи для системы передачи крутящего момента с полным приводом, косозубую шестерню и лезвия из нержавеющей стали, используемые в лапароскопических хирургических ножницах, коллектор весом более 6,5 тонн, используемый на морской нефтяной платформе, и стальной шатун, используемый в двигателях V-8. Все эти компоненты были изготовлены методом порошковой металлургии.

Технологии порошковой металлургии

На самом деле порошковая металлургия включает в себя несколько различных технологий производства полуплотных и полностью плотных компонентов. Обычный процесс порошковой металлургии, называемый прессованием и спеканием, был использован для изготовления показанного здесь планетарного носителя. Детали хирургических ножниц были сформированы посредством процесса литья металла под давлением (MIM), коллектор был изготовлен посредством горячего изостатического прессования (HIP), а шатун был изготовлен с использованием порошковой ковки (PF). Между тем, новое для сцены, аддитивное производство металлов (AM) становится все более популярным.

Обычный процесс порошковой металлургии, называемый прессованием и спеканием, был использован для изготовления показанного здесь планетарного носителя. Детали хирургических ножниц были сформированы посредством процесса литья металла под давлением (MIM), коллектор был изготовлен посредством горячего изостатического прессования (HIP), а шатун был изготовлен с использованием порошковой ковки (PF). Между тем, новое для сцены, аддитивное производство металлов (AM) становится все более популярным.

Используя многие из этих методов обработки ТЧ, а также другие процессы, такие как формование распылением, валковое уплотнение, быстрое затвердевание и другие, сегодня компоненты также производятся из твердых частиц, отличных от металлических порошков.Современные современные материалы редко изготавливаются только из металлов и металлических сплавов, часто с использованием керамики, керамических волокон и интерметаллических соединений. К ним относятся:

- металлокерамика

- соединения интерметаллические

- композиты с металлической матрицей

- наноструктурированные материалы

- быстрорежущие стали

Порошковая металлургия — неотъемлемая часть нашей жизни.

Чтобы узнать больше об этом процессе обработки металла, смотрите:

Порошковая металлургия затрагивает вашу жизнь

«Порошковая металлургия: предпочтительное решение для обработки металлов давлением» демонстрирует производственные возможности различных технологий, известных под общим названием порошковая металлургия (ПМ).Основанное на теме «Каждый день каким-то образом PM затрагивает вашу жизнь», это двухчастное видео использует десятки примеров реальных компонентов, изготовленных для различных приложений, чтобы проиллюстрировать преимущества, которые PM предлагает конструкторам и инженерам.

Посмотрите видео «Порошковая металлургия затрагивает вашу жизнь», часть 1 на YouTube.

Посмотрите видео «Порошковая металлургия затрагивает вашу жизнь», часть 2 на YouTube.

Литье металла под давлением, касающееся вашей жизни

В этом видео, состоящем из двух частей, демонстрируются производственные возможности различных технологий, известных под общим названием порошковая металлургия (ПМ), с особым упором на литье металла под давлением. В части 1 программы используются десятки примеров реальных компонентов, изготовленных для самых разных приложений, чтобы проиллюстрировать преимущества, которые все различные технологии PM предлагают конструкторам и инженерам деталей.

В части 1 программы используются десятки примеров реальных компонентов, изготовленных для самых разных приложений, чтобы проиллюстрировать преимущества, которые все различные технологии PM предлагают конструкторам и инженерам деталей.

Часть 2 программы описывает процесс литья металла под давлением, предоставляя инженерам-разработчикам все факты, необходимые для понимания того, почему, если они проектируют сложную металлическую деталь, они должны думать о MIM с самого начала.

Посмотрите видео «Литье металла под давлением затрагивает вашу жизнь», часть 1, на YouTube.

Посмотрите видео «Литье металла под давлением затрагивает вашу жизнь», часть 2 на YouTube.

Powder Metal Vs. Кованые детали: преимущества и недостатки

Инженеры и, вероятно, покупатели тоже сравнивали порошковую металлургию с конкурирующими процессами в течение долгого, долгого времени. Что касается деталей из порошкового металла и кованых деталей, как и любое другое сравнение методов производства, это помогает узнать преимущества и потенциальные недостатки каждого процесса.

Порошковая металлургия (ПМ) предлагает множество преимуществ, которые следует учитывать — некоторые из них очевидны, а некоторые нет.По общему признанию, есть ситуации, когда ковка также может быть лучшим вариантом.

Давайте посмотрим на идеальное использование порошкового металла по сравнению с коваными деталями:

Powder Metal Vs. Кованые детали

С тех пор, как порошковая металлургия стала массовым продуктом, она стала очевидным решением для производства мелких деталей во многих сценариях.

К этому моменту можно утверждать, что многие литые детали , которые можно было бы заменить на PM , были заменены на .Итак, каковы же следующие рубежи в использовании порошкового металла в полной мере? А кованые детали?

Ответ очень специфичен для вашего приложения.

Эти диаграммы показывают относительные характеристики различных кованых материалов (в том числе кованые детали), а затем показывают, какое место в описании занимает порошковый металл. Это создает основу для того, где сейчас находится PM, и, что более важно, , где это могло быть .

Это создает основу для того, где сейчас находится PM, и, что более важно, , где это могло быть .

Рассмотрение чугуна, фосфористой бронзы и т. Д.- здесь сегодня живет 80% индустрии порошковой металлургии. Но детали из порошкового металла теперь легко превосходят изделия из чугуна.

Что касается диаграммы справа? Появляется новый диапазон возможностей — если это то, где ваш компонент должен соответствовать, вы можете работать с металлическим порошком для достижения более высоких характеристик. Нужна сила? Твердость? PM может стать вашей игровой площадкой в сфере конструкционных материалов.

Короче говоря, если вы планируете проектировать свой компонент с использованием типичного железо-медно-углеродного сплава, порошковая металлургия может вам не подойти.Но если вы исследуете более сложные материалы и процессы, PM может обеспечить необходимую производительность по цене намного ниже, чем поковки.

Давайте более подробно рассмотрим некоторые преимущества и недостатки порошкового металла и кованых компонентов:

Металлические порошковые детали

Преимущества порошковой металлургии:

- Может производить детали из материалов, способных работать при высоких температурах и исключительной прочности, с меньшими затратами и меньшей сложностью.

Подумайте о нержавеющих сталях, которые подвергаются воздействию высоких температур в выхлопных системах и т. Д.

Подумайте о нержавеющих сталях, которые подвергаются воздействию высоких температур в выхлопных системах и т. Д. - Может поддерживать высокие темпы производства деталей, даже сложных деталей.

- Обработка в большинстве случаев не требуется из-за возможности порошковой металлургии формировать сетку. Меньше вторичной обработки означает меньшие затраты на рабочую силу.

- Высокий уровень контроля достигается при использовании металлических порошков и спекания. Это позволяет точно настроить электрические и магнитные свойства, плотность, демпфирование, ударную вязкость и твердость.

- Высокотемпературное спекание обеспечивает значительное улучшение прочности на разрыв, усталостной прочности при изгибе и энергии удара.

Недостатки порошковой металлургии:

- Части PM часто имеют ограничения по размеру, которые делают невозможным изготовление определенных конструкций. Самые большие прессы в отрасли составляют около 1500 тонн.

Это ограничивает практический размер детали примерно до 40-50 кв. Дюймов плоской площади. Более реалистично, средний размер пресса находится в диапазоне 500 тонн, поэтому планируйте разработку своих деталей соответствующим образом.

Это ограничивает практический размер детали примерно до 40-50 кв. Дюймов плоской площади. Более реалистично, средний размер пресса находится в диапазоне 500 тонн, поэтому планируйте разработку своих деталей соответствующим образом. - Детали сложной формы также сложно изготовить. Однако высококвалифицированные производители металлических деталей могут справиться с этой проблемой и даже помочь вам с дизайном.

- Детали обычно не такие прочные и пластичные, как чугун или кованые детали.

Кованые металлические детали

Преимущества ковки:

- Изменяет поток зерен в материале так, чтобы он тек в соответствии с формой детали.

- Создает детали, которые прочнее других производственных процессов.Кованые детали отлично подходят для случаев, когда отказ может быть опасным или чрезвычайно неудобным — например, шестерни в автомобильном двигателе.

- Можно придать любую форму.

- Может создавать очень большие детали.

- Относительно недорого по сравнению с механической обработкой.

Недостатки ковки:

- Отсутствие контроля микроструктуры.

- Большая потребность во вторичной обработке, которая увеличивает стоимость проекта и увеличивает время выполнения проекта.

- Невозможно производить пористые подшипники, спеченные карбиды или детали из смеси нескольких металлов.

- Невозможно производить мелкие детали точной конструкции без механической обработки

- Производство штампов является дорогостоящим, что делает экономику коротких производственных циклов нежелательной.

Где ваш проект вписывается?

Если вы пытаетесь взвесить преимущества и недостатки ковки по сравнению с порошковой металлургией, это, вероятно, означает, что вы ищете производственный процесс, обеспечивающий идеальный баланс между стоимостью и производительностью. Чем ближе вы посмотрите на каждый процесс, тем больше вы его обнаружите, в зависимости от критериев вашего проекта.

Forging лучше для одних ситуаций, а PM лучше для других. Это, честно говоря, зависит от того, чего вы пытаетесь достичь. .

Порошковая металлургия развивается семимильными шагами по мере развития технологий и процессов. Мы (как поставщики, так и производители оригинального оборудования) можем делать удивительные вещи с металлическими порошками — просто посмотрите, что ведущие производители делают с высокотемпературным спеканием. В некоторых случаях простое повышение температуры спекания на 100 ° — 300 ° F может дать значительно лучшие результаты:

Продолжаются эксперименты с порошковыми металлическими материалами и процессами.Неудивительно, если в 2020 году и в последующий период будут внесены более существенные улучшения, которые сделают PM еще более конкурентоспособным по сравнению с конкурирующими производственными процессами.

Есть еще некоторые области, где ковка является лучшим решением. В ближайшее время никто не будет производить стальные двутавровые балки из порошкового металла или лом, если на то пошло. Однако, когда дело доходит до небольших деталей со сложной конструкцией, PM затмевает ковку. И по мере того, как мы движемся в будущее производства деталей — как для электродвигателей в постоянно развивающихся конструкциях автомобилей — порошковая металлургия будет играть все более важную роль.

Однако, когда дело доходит до небольших деталей со сложной конструкцией, PM затмевает ковку. И по мере того, как мы движемся в будущее производства деталей — как для электродвигателей в постоянно развивающихся конструкциях автомобилей — порошковая металлургия будет играть все более важную роль.

Когда в игру вступают такие факторы, как доступность, большие объемы производства и уникальные комбинации металлов, за PM, несомненно, будущее.

Хотя ковка может обеспечить отличные механические свойства, она требует значительных затрат по сравнению с обычным порошковым металлом. Используя современные передовые материалы и процессы, обычный металлический порошок может обеспечить производительность, необходимую для вашего применения, при значительно сниженной стоимости.

Ваш источник информации по порошковой металлургии

Есть страсть к улучшению вашего дизайна.Возможно, пришло время задаться вопросом, подходят ли порошковые металлические материалы и процессы для ваших производственных нужд.

Прежде чем приступить к делу, лучше всего обсудить с производителем деталей из порошкового металла дополнительные преимущества и проблемы использования PM для вашего следующего проекта.

Порошковые металлические материалы для начинающих

Порошковые металлические материалы освобождают инженеров-конструкторов от цепей типовых технологий обработки металлов давлением .В то время как большинство технологий формования металла лучше всего подходят для круглых цилиндрических форм, порошковый металл может открыть широкий спектр вариантов формы для проектировщика без риска высокой стоимости из-за нескольких операций обработки.

Хотя это преимущество можно хорошо понять, многие дизайнеры также признали ограниченные свойства материала порошковых металлов. Сегодня, вместо того, чтобы компрометировать дизайн в соответствии со свойствами материала или ограниченным пространством, порошковые металлические материалы могут быть составлены и обработаны в соответствии с потребностями вашего приложения .

Ключевым моментом является понимание того, как каждая возможная металлическая добавка влияет на характеристики и поведение.

Порошковые металлические материалы 101

По некоторым оценкам, 60% -70% всех деталей, изготовленных из металлического порошка, сформированы из смеси железа, углерода и меди (ICC). Во время спекания железо и углерод объединяются, образуя феррит, в основном форму стали.

Медь вносит свой вклад двумя способами. Он плавится, заполняя поры (хотя в то же время оставляет некоторые пустоты), и затвердевает феррит.

Добавление других легирующих элементов может повысить прочность или пластичность, улучшить износостойкость и изменить поведение металла во время чистовых операций. Эти добавки могут изменить детали:

- Обрабатываемость

- Формуемость

- Свариваемость

Что особенно интересно, это то, что во многих случаях очень небольшое количество легирующего материала может вызвать существенное изменение свойств готовой детали. Это важно, потому что, хотя некоторые из этих металлов дороги, вы платите гораздо меньше, чем вы думаете.

Это важно, потому что, хотя некоторые из этих металлов дороги, вы платите гораздо меньше, чем вы думаете.

В дополнение к «традиционному» ICC, к другим распространенным материалам из металлических порошков черных металлов относятся:

- Нержавеющая сталь — коррозионностойкая; прочный при повышенных температурах

- Низколегированные материалы — более высокая прочность для более сложных операций, требующих термической обработки

- Спекаемые материалы — могут быть спечены и закалены за одну операцию, исключая вторичную термообработку с улучшенной точностью размеров

- Спеченные магнитомягкие материалы — для постоянного тока (датчики скорости, соленоиды и т. Д.))

- Магнитно-мягкий композит — для переменного тока (двигатели, высокочастотные трансформаторы и т. Д.)

Преимущества конструкции

Мышление, выходящее за рамки стандартного металлического порошка ICC , дает множество преимуществ.

Повышенная прочность может позволить инженеру-конструктору уменьшить размеры детали или вообще уменьшить размер сборки, сэкономив при этом вес и пространство. Более высокая твердость может означать меньший износ и более длительный срок службы детали. Это может даже снизить потребность в специальных покрытиях или смазке.Лучшая обрабатываемость может открыть дополнительные возможности финишной обработки. Улучшенная свариваемость может устранить необходимость в крепежных деталях.

Влияние на затраты

Если вы не собираетесь использовать железо-медь-углерод, что теперь?

Дизайнеры и покупатели часто выглядят подозрительно, когда их производитель предлагает порошковые металлические материалы более экзотические, чем ICC. Естественно, их беспокоит более высокая стоимость штучных изделий, но на это можно взглянуть двумя способами.

Во-первых, при добавлении более дорогого материала увеличение производительности и компактности конструкции может уменьшить общее количество необходимого материала . Это может быть важно для тех, кто пытается снизить вес автомобилей или любого другого приложения в этом отношении. Кроме того, повышение «технологичности» переработки может снизить стоимость вторичных операций. И не забывайте, что количество необходимых добавок часто очень и очень мало.

Это может быть важно для тех, кто пытается снизить вес автомобилей или любого другого приложения в этом отношении. Кроме того, повышение «технологичности» переработки может снизить стоимость вторичных операций. И не забывайте, что количество необходимых добавок часто очень и очень мало.

Во-вторых, отказ от ICC в пользу материала, подобного перечисленным выше пяти категориям, может радикально изменить конструкцию детали. В результате может получиться продукт превосходного качества по аналогичной или даже более низкой цене .

Больше никаких компромиссов

Порошковые металлические материалы — это не только железо-углерод-медь. Фактически, можно смешивать порошки, чтобы обеспечить очень специфический набор свойств.

Инженеры-конструкторы, работающие с порошковым металлом, могут использовать это в своих интересах. Вместо того, чтобы соглашаться на компромиссы, требуемые «стандартным» материалом — как при работе с отливками, поковками или заготовками, — получите материал, созданный для обеспечения именно того, что вам нужно!

Введение в порошковую металлургию | PickPM

Что такое порошковая металлургия?

Порошковая металлургия (ПМ) — это технологический процесс с добавленной стоимостью для формования металлических деталей путем нагрева уплотненных металлических порошков до температуры чуть ниже их точки плавления. Термическая обработка называется «спеканием».

Термическая обработка называется «спеканием».

Хотя этот процесс существует более 100 лет, за последнюю четверть века он получил широкое признание как лучший способ производства высококачественных деталей.

Что дает порошковая металлургия по сравнению с другими технологиями обработки металлов давлением?

- Ковка и литье металла

- Использование материала

- Сложность формы

- Контроль размеров, близких к чистой

- и др.!

Порошковая металлургия затрагивает вашу жизнь

Порошковая металлургия включает несколько различных процессов консолидации для производства полуплотных и полностью плотных компонентов.

Это:

- Обычный процесс порошковой металлургии, называемый прессованием и агломерацией,

- литье металла под давлением (MIM),

- горячее изостатическое прессование (HIP),

- порошковая ковка,

- и сейчас аддитивное производство металлов (AM), также известное как 3D-печать металлов.

Дополнительные процессы обработки металлических порошков включают формование распылением, уплотнение валков, быстрое затвердевание.

Твердые частицы можно обрабатывать несколькими различными способами, включая:

- интерметаллические соединения

- композиты с металлической матрицей

- наноструктурированные материалы

- быстрорежущие стали… и многое другое!

Используя многие из этих технологий обработки ТЧ, а также другие процессы, такие как формование распылением, валковое уплотнение, быстрое затвердевание и другие, компоненты сегодня также производятся из твердых частиц, отличных от металлических порошков.

К ним относятся:

- керметов,

- интерметаллидов

- композитов с металлической матрицей

- наноструктурированных материалов

- быстрорежущих сталей… и многое другое!

Порошковая металлургия | Britannica