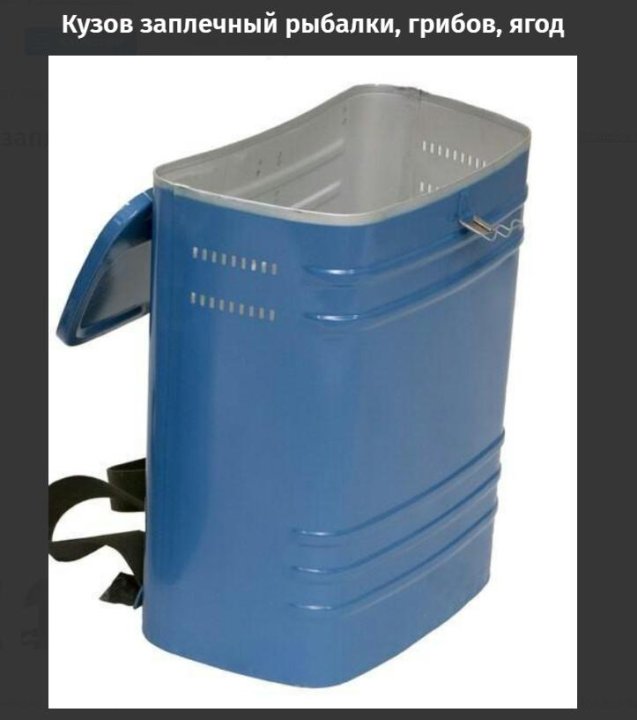

Заплечный алюминиевый кузов для сбора грибов и ягод, для охоты и зимней рыбалки.

Заплечный кузов давно полюбился в народе за прочность, лёгкий вес и долговечность. Имеет множество названий: кузов заплечный, пайва, горбовик, шарабан, короб таёжный, майдан, рыбацкий ящик для зимней рыбалки. Если сравнить с плетёными берестяными коробами или с коробами из ивы или лозы, то алюминиевый короб для грибов и ягод обладает сроком службы в несколько раз больше. Алюминиевый кузовок ещё используют в качестве стула для отдыха или не большого столика. Крышка с фиксатором надёжно защищает содержимое от непогоды.

Изготовление.

Заплечные кузова «Кузов-38У» и «Кузов-32У» изготавливаются на одном из предприятий оборонно-промышленного комплекса РФ с 1967г, претерпел несколько модификаций, но даже самые первые из них исправно служат своим владельцам и по сей день. Широкую популярность имеют у жителей крайнего севера, Архангельской, Мурманской областях, Републики Карелия и у жителей Дальнего Востока.

Применение:

- Рыбалка — используется как рыболовный ящик на зимней рыбалке;

- Охота;

- Сбор грибов и ягод;

- Хранение продуктов в избе;

- Используется как стул или стол.

- В качестве вещмешка при походе в лес.

Преимущества кузова:

1. Свойства материала кузова.

Заплечный кузов изготавливается из высокостойкого к коррозии АМг5М — алюминиево-магниевый сплав, который применяется в авиа и судостроении. Перед грунтовкой и окраской, кузов подвергается оксидной обработке, за счёт которой достигается наилучший эффект при покраске алюминиевых изделий. Внутреннее пространство кузова при этом приобретает свойство, которое позволяет транспортировать и хранить грибы, ягоды, а также другие пищевые продукты.

2. Вентиляция.

Для вентиляции предусмотрены специальные отверстия, расположенные по бокам кузова, которые позволяют воздуху поступать в кузовок. За счёт этого, урожай грибов и ягод не будет отпотевать и сыреть.

Кузов оборудован ремнями для ношения за спиной что очень удобно при дальних походах, а жёсткая конструкция кузова обеспечивает эффект станкового рюкзака — где специально используется алюминиевая рама для правильного положения спины. Кузов является прекрасной альтернативой вещмешку — он вместительнее и функциональней.

4. Прочность.

Одной из конструктивных особенностей заплечного кузова, являются специальные ребра жёсткости, за счёт которых, он может выдерживать значительные весовые воздействия — до двухсот килограмм. Присесть и отдохнуть на кузовке сможет даже очень крупный взрослый человек. Ягода, грибы и различные хрупкие предметы в кузове всегда остаются целыми, так как они не давятся и не мнутся, а также не переваливаются.

5. Температурный режим.

Конструкция и свойства заплечного кузова не меняются при сильных морозах или жаркой погоде, поэтому его можно использовать в любое время года для различных целей и задач.

Крылатый наступает: почему кузова машин будущего будут алюминиевыми и чем это чревато

Немного из истории

Использование алюминия в производстве кузова кажется столь соблазнительной и новой технологией, что забывается, что родом она из первой половины двадцатого века. Как конструктивный материал для авто его опробовали сразу, как только начали отказываться от дерева и кожи, причем именно с деревом он оказался настолько хорошо совместим, что на автомобилях Morgan подобная технология используется до сих пор. Вот только большинство компаний, которые в тридцатые годы успели изготовить немало автомобилей с широким использованием алюминиевых деталей, в дальнейшем от легкого металла отказались.

Алюминий в металлической форме известен не так уж давно – его вывели только в конце XIX века, и он сразу стал цениться весьма высоко. И вовсе не из-за своей редкости, просто до открытия электролитического метода восстановления производство обходилось баснословно дорого, алюминий был дороже золота и платины. Недаром весы, подаренные Менделееву после открытия периодического закона, содержали немало алюминиевых деталей, на тот момент это был поистине королевский подарок. С 1855 по 1890 годы изготовили всего 200 тонн материала по методу Анри Этьена Сент-Клер Девиля, заключающемся в вытеснении алюминия металлическим натрием.

Уже к 1890 году цена упала в 30 раз, а к началу Первой мировой – более чем в сотню. А после тридцатых годов постоянно сохраняла примерный паритет с ценами на стальной прокат, будучи дороже в 3-4 раза. Дефицит тех или иных материалов периодически изменял это соотношение на небольшой срок, но тем не менее в среднем тонна алюминия всегда обходится минимум в три раза дороже обычной стали.

Дефицит тех или иных материалов периодически изменял это соотношение на небольшой срок, но тем не менее в среднем тонна алюминия всегда обходится минимум в три раза дороже обычной стали.

«Крылатым» алюминий называют за сочетание малой массы, прочности и доступности. Этот металл заметно легче стали, на кубометр приходится примерно 2 700 кг против 7 800 кг для типичных сортов стали. Но и прочность ниже, для распространенных сортов стали и алюминия разница примерно в полтора-два раза что по текучести, что по растяжению. Если о конкретных цифрах, то прочность алюминиевого сплава АМг3 – 120/230 Мпа, низкоуглеродистой стали марки 2C10 – 175/315, а вот высокопрочная сталь HC260BD – это уже 240/450 Мпа.

В итоге конструкции из алюминия имеют все шансы быть заметно легче, минимум на треть, но в отдельных случаях превосходство в массе деталей может быть больше, ведь алюминиевые детали имеют более высокую жесткость и заметно более технологичны в изготовлении.

Практика использования на земле

В массовом сознании алюминиевые кузова в основном ассоциируются с машинами марки Audi, хотя первая A8 в кузове D2 появилась лишь в 1994 году. Это была одна из первых крупносерийных цельноалюминиевых машин, хотя изрядная доля крылатого металла была фирменной «фишкой» таких марок, как Land Rover и Aston Martin на протяжении десятков лет, не говоря уже о уже упомянутом Morgan, с его алюминием на деревянном каркасе. Все же реклама творит чудеса.

В первую очередь в новой технологии изготовления кузова подчеркивалась низкая масса и стойкость алюминиевых кузовов к коррозии. Иногда упоминались и другие преимущества алюминиевых конструкций: например, особенные акустические свойства кузовов и пассивная безопасность конструкций из объемной штамповки и литья.

Список машин, в которых алюминиевые детали составляют не менее 60% массы кузова (не путать с полной массой машины), довольно велик. В первую очередь известны модели Audi, A2, A8, R8 и родственная R8 Lamborghini Gallardo. Менее очевидны Ferrari F430, F360, 612, последние поколения Jaguar XJ X350-X351, XJR, XF, XE и F-Pace. Ценители настоящих спортивных машин вспомнят Lotus Elise, а также соплатформенные Opel Speedster и Tesla Roadster. Особенно дотошные читатели припомнят Honda NSX, Spyker и даже Mercedes SLS.

Часто ошибочно к числу алюминиевых относят современные Land Rover, Range Rover, BMW последних серий и некоторые другие премиум-модели, но там общая доля алюминиевых деталей не так уж велика, а каркас кузова по-прежнему из сталей – обычных и высокой прочности. Цельноалюминиевых машин немного, и большая часть из них – это сравнительно малосерийные конструкции.

Но как же так? Почему при всех своих достоинствах алюминий не применяется максимально широко в строении кузова?

Казалось бы, можно выиграть на массе, а разница в цене материалов не так уж критична на фоне других составляющих стоимости дорогой машины. Тонна «крылатого» стоит сейчас 1 600 долларов – это не так уж много, особенно для премиальной машины. Всему есть объяснения. Правда, для понимания вопроса опять придется немного углубиться в прошлое.

Тонна «крылатого» стоит сейчас 1 600 долларов – это не так уж много, особенно для премиальной машины. Всему есть объяснения. Правда, для понимания вопроса опять придется немного углубиться в прошлое.

Как алюминий проиграл пластику и стали

Восьмидесятые годы двадцатого века войдут в историю автомобилестроения как время, когда сформировались основные бренды на мировом рынке и создалось соотношение сил, которое мало изменилось и по сей день. Новой крови с тех пор добавили автомобильному рынку лишь китайские компании, в остальном же именно тогда появились основные тренды, классы и тенденции в автомобилестроении. Тогда же наметился перелом в использовании в конструкции машины альтернативных материалов, помимо стали и чугуна.

Благодарить за это стоит увеличившиеся ожидания по части долговечности машин, новые нормы по расходу топлива и пассивной безопасности. Ну и, традиционно, развитие технологий, которые все это позволили. Робкие попытки использовать алюминий в узлах, отвечающих за пассивную безопасность, быстро закончились внедрением лишь простейших элементов в виде брусьев для сминаемых зон и декоративных элементов, которые в общей массе кузова составляли несколько процентов.

А вот сражение за конструкции самого кузова было безнадежно проиграно на тот момент. Победу однозначно одержали производители пластика. Простая технология изготовления крупных деталей из пластика изменила дизайн автомобилей в восьмидесятые. Европейцы удивлялись технологичности и «продвинутости» Ford Sierra и VW Passat B3 с их развитым пластиковым обвесом. Формы и материалы радиаторных решеток, бамперов и других элементов со временем стали соответствовать пластиковым деталям – нечто подобное просто немыслимо изготовить из стали или алюминия.

Тем временем конструкция кузовов машин оставалась традиционно стальной. Задачу повышения прочности кузова и снижения массы выполнили переходом на более широкое использование сталей высокой прочности, их масса в составе кузова непрерывно увеличивалась, с нескольких процентов в конце семидесятых годов и до уверенных 20-40% к середине девяностых у передовых конструкций европейских марок и 10-15% у американских авто.

Проблемы с коррозией решили переходом на оцинкованный прокат и новые технологии окраски, которые позволили увеличить срок гарантии на кузов до 6-10 лет. Алюминий же остался не у дел, его содержание в массе машины даже уменьшилось по сравнению с 60-ми годами – сыграл роль нефтяной кризис, когда дороже стали энергоносители, а значит и сам металл. Где возможно, его заменил пластик, а где пластик не годился – снова сталь.

Алюминий наносит ответный удар

Проиграв битву за экстерьер, через десятилетие алюминий отыграл свое под капотом. В 90-е и 2000-е годы производители массово переходили на алюминиевые корпуса КПП и блоки цилиндров, а затем и детали подвески. Но это было только начало.

Падение цен на алюминий в девяностые годы удачно совпало с ужесточением требований к экономичности и экологичности машин. Помимо уже упомянутых крупных узлов, алюминий прописался во множестве деталей и агрегатов машины, особенно имеющих отношение к пассивной безопасности – кронштейнах рулевого управления, балках-усилителях, опорах моторов… Пригодилась и его природная хрупкость, и широкий диапазон изменения вязкости, и низкая масса.

Дальше – больше, алюминий стал появляться и в конструкции кузова. Про цельноалюминиевые Audi A8 я рассказывал подробно, но и на более простых машинах стали появляться внешние панели из легкого металла. В первую очередь это навесные панели, капот, передние крылья и двери на авто премиальных марок. Легкосплавными стали подрамники, брызговики и даже усилители. На современных BMW и Audi в передней части кузовов остался практически один алюминий и пластик. Единственное, где позиции стали пока незыблемы – это силовые конструкции.

Про минусы и коррозию

Алюминий – это всегда сложности со сваркой и крепежом. Для соединения со стальными элементами подходят только клепка, болты и склейка, для соединения с другими алюминиевыми деталями – еще сварка и шурупы. Немногие примеры конструкций с использованием легкосплавных несущих элементов проявили себя весьма капризными в эксплуатации и отменно неудобными в восстановлении.

Так, алюминиевые чашки передней подвески на машинах BMW и лонжероны до сих пор имеют сложности с электрохимической коррозией в местах стыков и проблемы с восстановлением соединений после повреждений кузова.

Что касается коррозии алюминия, то бороться с ней даже сложнее, чем с коррозией стали. При более высокой химической активности его стойкость к окислению объясняется в основном образованием защитной пленки окислов на поверхности. А этот способ самозащиты в условиях соединения деталей из кучи разных сплавов оказался бесполезен.

Сложности со сталью, которые могут изменить все

Пока алюминий захватывал новые территории, технологии производства стального проката не стояли на месте. Стоимость высокопрочных сталей снижалась, появились массовые стали горячей штамповки, антикоррозийная защита пусть и с пробуксовками, тоже улучшалась.

Но алюминий все же наступает, и причины этого понятны всем, кто знаком с процессом штамповки и сварки стальных деталей. Да, более прочные стали позволяют облегчить кузов машины и сделать его крепче и жестче. Обратная сторона медали – повышение стоимости самой стали, увеличение цены штамповки, рост цены сварки и сложности с ремонтом поврежденных деталей. Ничего не напоминает? Точно, это те самые проблемы, которые свойственны алюминиевым конструкциям от рождения. Только у высокопрочной стали и традиционные «железные» сложности с коррозией никуда не исчезают.

Еще один минус – сложности рециклинга. В век, когда вещи становятся одноразовыми, о переработке задумываются все чаще и чаще. И высоколегированные стали в этом отношении – плохой пример. Цена алюминия мало зависит от его марки, содержание в сплаве ценных присадок сравнительно невелико, а основные характеристики задаются содержанием кремния. При переплавке добавки хорошо извлекаются для дальнейшего использования. К тому же сравнительно мягкий металл хорошо перерабатывается.

А вот о высокопрочной стали подобного сказать нельзя. Пакет дорогих легирующих добавок при переработке неизбежно теряется. Более того, он загрязняет вторичное сырье и требует дополнительных расходов по его очистке. Цена на простые марки стали и высокопрочные различается в разы, и при повторном использовании железа вся эта разница будет утеряна.

Что дальше?

Судя по всему, нас ждет алюминиевое будущее. Как вы уже поняли, исходная стоимость сырья не играет сейчас такой роли, как технологичность и экологичность. Набирающее силу «зеленое» лобби способно влиять на популярность алюминиевых машин еще множеством способов, от удачного пиара до уменьшенного сбора на утилизацию. В итоге имидж премиальных брендов требует более широкого использования алюминия и популяризации технологий в массах, с максимальной выгодой для себя, разумеется.

Стальные конструкции остаются уделом дешевых производителей, но по мере удешевления алюминиевых технологий они, несомненно, тоже не устоят перед соблазном, тем более что теоретическое преимущество алюминия можно и даже нужно реализовать. Пока автопроизводители не пытаются форсировать этот переход – конструкции кузовов большинства машин содержат не больше 10-20% алюминия.

То есть «алюминиевое будущее» не придет ни завтра, ни послезавтра.

У традиционного стального кузовостроения впереди виднеется кузовостроительный тупик, избежать которого можно, только переломив тренды на всемерное упрочнение и облегчение конструкций.

Пока прогресс тормозит технологичность процессов сварки и наличие хорошо отлаженных производственных процессов, которые пока можно недорого адаптировать к новым маркам сталей. Увеличить ток сварки, ввести точный контроль параметров, увеличить усилия сжатия, ввести сварку в инертных средах… Пока такие методы помогают, сталь останется основным элементом конструкции. Перестраивать производство слишком дорого, глобальные изменения очень тяжелы для неповоротливого локомотива промышленности.

А что же стоимость владения автомобилем? Да, она растет, и будет расти дальше. Как мы уже неоднократно говорили, современный автопром развитых стран заточен под быстрое обновление автопарка и состоятельного покупателя с доступом к дешевым кредитам под 2-3% годовых. Про страны с реальной инфляцией 10-15% и зарплатами «среднего класса» в районе 1 000 долларов управленцы корпораций думают далеко не в первую очередь. Придется подстраиваться.

особенности, требования, способы, сложности и полезные советы

В процессе изготовления кузовных деталей современных автомобилей все чаще применяется такой материал, как алюминий. Качества данного металла имеют множество весомых преимуществ, заслуживающих восторженных отзывов со стороны автоспециалистов. Кузов автомобиля, выполненный из алюминия значительно легче, чем стальной.

Благодаря малому весу алюминиевых деталей, автомобиль в процессе эксплуатации потребляет примерно на 15-20% меньше топлива, при этом заметно повышаются ходовые показатели транспортного средства. Одним из ключевых достоинств алюминия является высочайшая устойчивость материала к коррозии.

Кроме того, алюминиевые детали обладают отличной пластичностью, позволяющей поглощать энергию при столкновении с другим движимым объектом при ДТП, что положительно сказывается на инертной безопасности водителя и пассажиров.

Какие существуют способы ремонта автомобильных кузовных деталей из алюминия?

Пластичность алюминия является главным недостатком этого материала при повреждениях в результате даже при совсем незначительных столкновениях. В подобных ситуациях потребуется осторожный ремонт деталей кузова выполненных из алюминия, который потребует к себе особых требований относительно профессионализма исполнителя и применяемого инструмента с оснащением.

Главные технологические требования, предъявляемые к материалу при ремонте:

— предрасположенность металла к электрохимическому разрушению;

— отсутствие возможности применения стандартных методов сварки;

— трудность рихтования изделий из алюминия.

Ввиду того, что данный металл очень склонен к электрохимической коррозии, то восстановление деталей из алюминия осуществляется в специальных условиях. Участок, где выполняются ремонтные работы, необходимо изолировать от главного помещения для ремонта кузовов.

Коррозия на алюминиевых деталях имеет свойство появляться в том случае, если будут проводиться работы инструментом, который контактировал с деталями, выполненными из стали. Вследствие этого нужно пользоваться лишь специальным оснащением и инструментом, предназначенный для алюминия.

Ремонт деталей из алюминия нужно производить безотлагательно после появления даже незначительного повреждения. Причиной этого является то, что на поврежденных частях деталей из алюминия может быстро появляться коррозия оксидной пленки, которая защищает этот металл от разрушения.

Если появились пробоины или трещины в алюминии, то применение обычной дуговой сварки не допускается. При сильном нагревании металл окисляется, это не дает возможности выполнить качественный шов. Из-за этого восстановление деталей из алюминия осуществляется с применением аргонодуговой сварки, поэтому стоимость таких работ более высокая. Данная технология ремонта требует применения специфического оборудования и большого профессионализма сварщика.

Также заметим, что рихтование алюминиевых деталей затрудняется еще тем, что алюминий практически не тянется и изменяет структуру в случае деформации. Кроме того, отлично рихтуются штампованные детали кузова, благодаря чему восстановление алюминиевых элементов может быть осуществлено за относительно небольшую стоимость, однако это касается лишь незначительных повреждений.

Видео: «Рихтовка кузовных деталей из алюминия BMW 7-series»

В заключении заметим, что если у алюминиевых деталей имеются значительные повреждения, то единственным решением в этом случае будет лишь их полная замена. Кроме того, поврежденные литые детали кузова из алюминия также не получится рихтовать, их придется заменить.

Ремонт алюминиевого кузова — база знаний Kuzovnoy.Ru

Многие производители используют алюминий для изготовления кузова автомобиля, а так же для изготовления отдельных его элементов и деталей. Алюминиевые детали, в отличие от стальных, не подвергаются коррозии. Алюминий легче, чем сталь. Его использование в конструкции позволяет значительно снизить общую массу автомобиля. Однако ремонт деталей из алюминия отличается от ремонта обычных стальных деталей.

Характеристики алюминия

Алюминий, используемый для изготовления кузовных деталей, может иметь различную степень твердости. От очень мягкого и пластичного, до настолько твердого, что при деформации ломается. Это определяется конструкционными особенностями данной детали.

В отличие от стальных деталей, детали из алюминия не стремятся вернуться к своему первоначальному состоянию после деформации.

При нагревании алюминий становится более мягким и эластичным. Он теряет жесткость при температуре 300 °C, а при температуре 640 °C плавится.

Алюминий значительно быстрее нагревается и остывает относительно стали. Не краснеет перед плавлением.

При попадании на алюминий частичек стали, может возникнуть гальваническая коррозия алюминия. Что бы этого не случилось, необходимо использовать специально предназначенные для ремонта инструменты.

Инструмент, используемый для ремонта повреждений алюминиевых деталей

Как правило, для ремонта алюминиевых деталей используются молотки, контропоры, гладилки, подставки и другие инструменты, сделанные из алюминия, титана или пластика. Так же могут использоваться инструменты, изготовленные из нержавеющей стали. Некоторые инструменты из стали, подвергающиеся специальной обработке, так же могут использоваться при ремонте алюминиевых деталей. При этом нет никакого риска дальнейшей гальванической коррозии.

Сварка алюминия

При сварке алюминия, необходимо учитывать его свойство быстро нагреваться. Постоянный контроль процесса сваривания деталей, позволит избежать перегрева и прожога в сопрягаемых областях. Для сварки алюминия используют аргонно-дуговую сварку.

Исправление вмятин на алюминиевых деталях

Перед тем как начать исправлять вмятину, необходимо разогреть поврежденную область. Как только алюминий потеряет свою жесткость можно начать выравнивать повреждение. Пытаясь выпрямить вмятину на холодную, можно порвать деталь в районе воздействия.

Замена алюминиевых деталей

Для ремонта автомобилей из алюминия необходимо знать, что многие детали соединяются между собой не только при помощи сварки. Некоторые соединения осуществляются при помощи клея и специальных заклепок. В процессе замены кузовных деталей, необходимо использовать такое же соединение, которое использовалось до демонтажа данного элемента.

Заключение

Алюминий не совместим со сталью. Осуществляя ремонт алюминиевых деталей необходимо избегать попадания на него частичек стали. В противном случае может начаться гальваническая коррозия алюминия.

Для ремонта алюминиевых деталей используют специальный инструмент.

Для исправления деформированных элементов необходимо нагревать поврежденные участки до 300 °C.

Для соединения алюминиевых деталей используют аргонно-дуговую сварку и соединение с помощью заклепок и клея.

| Код состояния | 200 |

| IP–адрес | 92.53.96.137 |

| Back-resolve | |

| Content type | text/html |

| Кодировка | utf-8 |

| Размер страницы | 7.76 Kb. |

| Скорость загрузки | 15.51 Kb. / s. |

| Общее время загрузки | 0.5 сек. |

| Время поиска IP | 0.13 сек. |

| Время подключения | 0.18 сек. |

| Время генерации страницы | 0.18 сек. |

| Начало передачи контента | 0.5 сек. |

| Кол–во переадресаций | 0 |

| Время переадресации | 0 сек. |

| «Конечный» URL | |

| Кол–во css–файлов | 7 |

| Кол–во js–файлов | 13 |

| Кол–во изображений | 16 |

| Кол–во заголовков (<h2> … <h6>) | 1 |

| Внешних ссылок | 3 |

| Внутренних ссылок | 17 |

| HTTP–сервер | nginx/1.14.0 |

| Обработчик (powered–by) | PHP/5.4.45 |

Купить алюминиевый корпус черный онлайн

Отличные новости !!! Вы находитесь в нужном месте, чтобы купить черный алюминиевый корпус. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот черный алюминиевый корпус в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили свой черный алюминиевый корпус на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в черном алюминиевом корпусе и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести aluminium body black по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните лучший опыт покупок прямо здесь.

Концевой выключатель IEC для тяжелых условий эксплуатации, плунжерный привод из нержавеющей стали, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, поршень из нержавеющей стали с роликовым приводом, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, односторонний рычаг с роликовым приводом из нержавеющей стали, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, рычаг с роликовым приводом из нержавеющей стали, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, регулируемый рычаг с роликовым приводом из нержавеющей стали, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, штанговый привод из нержавеющей стали, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, пружина из нержавеющей стали на 360 градусов с приводом из полиамида, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, пружинный привод из нержавеющей стали на 360 градусов, PG13.5 ниток, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, плунжерный привод из нержавеющей стали, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, поршень из нержавеющей стали с роликовым приводом, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, односторонний рычаг с роликовым приводом из нержавеющей стали, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, рычаг с роликовым приводом из нержавеющей стали, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, регулируемый рычаг с роликовым приводом из нержавеющей стали, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, штанговый привод из нержавеющей стали, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, пружина из нержавеющей стали на 360 градусов с приводом из полиамида, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, пружинный привод из нержавеющей стали на 360 градусов, PG13.5 ниток, 3 кабельных ввода, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, плунжерный привод из нержавеющей стали, резьба 1/2 «NPT, 1 кабельный ввод, мгновенное действие |

| Meer info | |

Концевой выключатель IEC для тяжелых условий эксплуатации, плунжер из нержавеющей стали с роликовым приводом, резьба 1/2 «NPT, 1 кабельный ввод, мгновенное действие |

|

Сплавы алюминиевые листовые для тазов и автомобилей

Вы, наверное, слышали об алюминиевом грузовике, и, возможно, ваша первая реакция была связана с разбиванием банки пива о лоб.Я ничего не могу поделать с этим инстинктом, но я могу попытаться рассказать вам о некоторых различных сортах листового алюминия и о том, где вы их найдете.

Марки алюминия обозначены четырьмя номерами и сгруппированы в семейства, которые имеют одинаковые основные легирующие добавки и свойства. Первая цифра в номере класса указывает на общую семью. При коллективной ссылке на это конкретное семейство последние три цифры обозначаются буквой X. Например, 5XXX обозначает серию 5000 алюминиевых сплавов.

Когда числа являются последними тремя цифрами, описывается конкретный сплав. Вторая цифра указывает, есть ли у алюминия модификации сплава (но не то, что они есть), а последние две цифры не имеют значения, кроме различения сплавов.

Это означает, что только первая цифра указывает на состав и использование. Пределы состава конкретных катаных сплавов можно найти в биржевых листах алюминиевой ассоциации.

Алюминий наивысшей степени чистоты является частью семейства 1XXX, в котором не менее 99 процентов алюминия.Поскольку в структуре больше ничего нет, это самые мягкие марки с самой низкой прочностью и самой высокой электрической и теплопроводностью.

Банки

А что насчет той банки пива? Ультрасовременные машины способны производить более 3000 банок для напитков в минуту, что способствует производству в США более 100 миллиардов банок в год. Выбранный листовой металл должен быть достаточно мягким, чтобы выдержать такой объем производства и скорость, но достаточно прочным, чтобы выдерживать наполнение, транспортировку и штабелирование.

Корпус банки для напитков обычно изготавливается из AA3004. В сплавы серии 3XXX добавлено около 1 процента марганца (Mn), но в AA3004 также содержится 1 процент магния (Mg) для дальнейшего упрочнения, что позволяет готовой банке сохранять достаточную целостность с максимально тонкой стенкой. Входящий лист алюминия начинается с толщины около 250 микрон или 0,01 дюйма. После формования с помощью операции вытяжки и утюжки стенки (DWI) корпуса пивных банок имеют толщину стенки 100 микрон (0,004 дюйма) в самом тонком месте.

Верх должен быть более прочным, чтобы открываться правильно и постоянно с помощью заклепанных язычков. Чтобы получить более высокую прочность, необходимо использовать сплав другого семейства — 5ХХХ. AA5182 содержит 4,5 процента Mg и 0,3 процента Mn в качестве основных легирующих добавок, которые обеспечивают баланс между высокой прочностью и формуемостью. Входящая алюминиевая масса примерно такой же толщины, как и металл корпуса (250 микрон), но не подвергается такой степени деформационного упрочнения, как стенки банки во время процесса DWI.Таким образом, прочность детали и конечная толщина крышек существенно не отличаются от входящей катушки. Чтобы свести к минимуму вес и увеличить жесткость, верхняя часть корпуса банки сужается вниз, поэтому крышка не должна быть того же диаметра, что и большая часть корпуса.

Благодаря использованию этих двух сплавов, современные банки для напитков весят 13 граммов, или менее половины унции. Вес важен по нескольким причинам. Самый очевидный из них — нужно покупать меньше металла.Более легкие банки также обеспечивают эффективность транспортировки и штабелирования; значительно больше может поместиться на грузовике или на полке. Кроме того, основными легирующими добавками в марках, используемых для корпуса и крышки, являются Mn и Mg, что делает возможной эффективную и экономичную переработку.

Когда банка наполнена газированным напитком, ее прочности и жесткости достаточно, чтобы выдержать сотни фунтов. Как сообщается, четыре упаковки по шесть штук могут выдержать вес в 4000 фунтов. транспортное средство. Без внутреннего давления банка коробится из-за ее низкой прочности и небольшого размера.

Диаграмма любезно предоставлена сайтом www.aluminium.org.

Легковые автомобили

В автомобильной промышленности нет роскоши, связанной с повышением давления, поэтому панели необходимо штамповать из более прочных сплавов, имеющих толщину, обычно превышающую 1000 микрон (0,040 дюйма). AA5182 используется во всей конструкции кузова, наряду с другими классами из семейства 5XXX. Хотя этот сорт обеспечивает необходимую прочность, его нельзя использовать для панелей обшивки, поскольку он склонен к появлению следов деформации подрамника или линий Людерса, которые отпечатываются через окрашенную поверхность.

Продукты серии 6XXX не страдают этими внешне непривлекательными особенностями и имеют дополнительный бонус в виде усиления при обработке в цикле отверждения краски. Эта характеристика помогает повысить устойчивость автомобиля к появлению вмятин. Типичные сплавы этого семейства содержат 0,75% Mg и 0,75% кремния (Si).

Добавка Si важна для свойств сплавов 6ХХХ, но является нежелательной примесью в сплавах 5ХХХ. Это делает 5XXX с сортами 6XXX несовместимыми для совместной переработки и ведет к дорогостоящей сортировке лома при производстве.Чтобы обойти это, некоторые компании решили использовать серию 6XXX как для экспонированных, так и для неэкспонированных панелей, хотя они, вероятно, будут платить более высокую цену по сравнению с серией 5XXX.

Крупные производители транспортных средств имеют возможность договориться об ограниченных диапазонах химикатов, чтобы упростить потоки рециркуляции, что помогает в их бизнес-модели перейти на алюминий из стали в конструкции кузова своих автомобилей.

Одна из причин, по которой сталь является предпочтительным материалом для изготовления корпуса, заключается в том, что ее модуль упругости в три раза выше, чем у алюминиевых сплавов.Это означает, что упругая отдача будет в три раза меньше, чем у алюминия для той же конструкции при той же толщине листового металла.Жесткость стали также больше в 3 раза. Чтобы компенсировать более низкую жесткость, алюминиевые панели должны быть толще аналогичных стальных панелей. Это сводит на нет некоторые преимущества алюминия по сравнению со сталью в весе и дополнительно увеличивает стоимость панели.

При использовании более тонкого алюминиевого листа необходимо использовать более прочный сплав. Вот где серия 7XXX начинает набирать обороты.Основным легирующим элементом этой серии является цинк (Zn). Эта повышенная прочность является причиной того, что Apple переходит на алюминий серии 7XXX из серии 6XXX, используемой в моделях iPhone®, связанных с «Bendgate».

Исторически эти марки не использовались в автомобилестроении, потому что им не хватало пластичности, чтобы их можно было формовать в сложные формы. За последние год или два были выпущены в продажу некоторые сплавы 7XXX, которые имеют более высокую формуемость, и многие автопроизводители оценивают возможность их использования в будущих моделях.

Почти каждый военный автомобиль и самолет на протяжении десятилетий содержал алюминий из серий 5XXX и 6XXX. Эти «военные марки» существенно не отличаются от обычных марок, которые в течение многих лет использовались в легковых автомобилях меньшего объема и более высокого класса. Недавние правила по экономии топлива и выбросам позволили этим сортам найти все большее количество применений в более широком спектре автомобилей массового потребления.

Прекратите делать это с алюминиевой фольгой

Когда я думаю об алюминиевой фольге, я думаю о своей серой кошке Люси.Это может показаться странным, но я объясню. Мы с сыновьями нашли ее брошенной на заднем дворе незадолго до урагана летом 2004 года. Ей было всего 10 дней, и мы вылечили ее. С тех пор она превратилась в пухлую и счастливую кошечку, которая любит играть с измельченными шариками из алюминиевой фольги.

Но алюминиевая фольга — это еще не все «развлечения и игры». Недавнее исследование показало, что тепло вызывает выщелачивание алюминия из фольги в продукты питания в значительных количествах. 1

Алюминий накапливается в костях и головном мозге

Исследователи обнаружили опасно высокий уровень алюминия в продуктах, которые были приготовлены, разогреты и даже охлаждены на алюминиевой фольге.Повод для беспокойства заключается в том, что когда алюминий накапливается в организме, это может привести к остеопорозу и болезни Альцгеймера.

Более того, доктор Зубайди, один из авторов исследования, комментирует, что:

«Чем выше температура, тем больше выщелачивание. Фольга не подходит для приготовления пищи и не подходит для использования с овощами, такими как помидоры, цитрусовый сок или специи ». 2

С другой стороны, исследователи также отметили, что фольгу можно считать безопасной для упаковки холодных продуктов, поскольку без нагрева не наблюдалось выщелачивания.Они также не обнаружили разницы, контактировала ли блестящая или тусклая сторона с пищей.

Алюминий конкурирует с кальцием, ослабляя кости

Высокий уровень алюминия в организме изменяет минерализацию костей, формирование матрикса, а также активность паращитовидных желез и костных клеток. 3 По иронии судьбы, одним из наиболее распространенных признаков чрезмерного накопления алюминия является гиперкальциемия или высокий уровень кальция в крови.

Это происходит потому, что присутствие алюминия препятствует отложению кальция в костях, что приводит к повышению уровня кальция в крови. 3 В результате секреция ПТГ, гормона, вырабатываемого паратироидным гормоном, сильно снижается. 3 Кроме того, хроническая токсичность алюминия значительно снижает популяцию остеобластов и препятствует минерализации костей, что приводит к остеопорозу. 3

Крепление доказательств связывает алюминий с болезнью Альцгеймера

Хотя исследование не столь категорично о связи между алюминием и болезнью Альцгеймера, как о связи остеопороза, оно указывает на доказательства того, что алюминий откладывается в тканях мозга.Исследователи отмечают, что предыдущие исследования обнаружили отложения алюминия при вскрытии, проведенном у больных Альцгеймером.

Защитите свои кости и мозг

В связи с этим вам действительно не следует использовать алюминиевую фольгу или алюминиевую посуду для приготовления пищи. Итак, вот несколько простых шагов, которые вы можете сделать прямо сейчас:

- Никогда не готовьте, не нагревайте и не кладите горячую пищу на алюминиевую фольгу. Используйте фольгу только для хранения холодных продуктов в холодильнике или для упаковки холодных бутербродов. Я использую сковороды из закаленного стекла.Их легко найти практически в каждом супермаркете или строительном магазине.

- Не храните помидоры, цитрусовые или специи в фольге.

- Замените фольгу вощеной бумагой, если хотите хранить еще горячие продукты. Или используйте стеклянные контейнеры для хранения продуктов. Я держу на кухне под рукой разные размеры.

- Никогда не используйте алюминиевые кастрюли или кухонные принадлежности. Вместо этого купите кастрюли и сковороды из нержавеющей стали.

Как видите, на кухне легко отказаться от алюминия.

За вашу жизнь без алюминия!

Список литературы

1 Mohammad FS et al. «Влияние процесса выщелачивания алюминия при приготовлении пищи на пищу». Int. J. Electrochem. Наук, 6 (2011) 222-230.

2 http://www.thenational.ae/news/uae-news/aluminium-foil-linked-to-osteoporosis-and-alzheimers

3 Cannata Andia JB. «Алюминиевая токсичность: ее связь с метаболизмом костей и железа». Пересадка циферблата нефрола (1996) II (Дополнение 3): 69-73

Реакция на изгиб сэндвич-панелей с алюминиевым сотовым сердечником и обшивкой из углепластика, используемой в кузове электромобиля

Целью данной статьи было исследование реакции на изгиб сэндвич-панелей с алюминиевой сотовой сердцевиной и обшивкой из углепластика (углепластика), используемых в Кузов электромобиля подвергается квазистатическому изгибу.Изучаются типичные кривые нагрузка-смещение, режимы отказов и поглощение энергии. Обсуждается влияние направления волокна, последовательности укладки, толщины слоя и скорости нагружения на характеристики ударопрочности. Результаты анализа методом конечных элементов (FEA) сравниваются с экспериментальными измерениями. Отмечено хорошее согласие между FEA и экспериментальными результатами. Численное моделирование и эксперимент предсказывают, что сотовые сэндвич-панели с направлением волокон ± 30 ° и ± 45 °, асимметричной последовательностью укладки (45 ° / -45 ° / 45 ° / -45 °), более толстые панели (0.2 мм ~ 0,4 мм) и меньшая скорость нагружения (5 мм / мин ~ 30 мм / мин) имеют лучшие характеристики ударопрочности. Прогноз FEA также помогает понять возникновение и распространение трещин внутри ячеистых многослойных панелей.

1. Введение

Пластмасса, армированная углеродным волокном (CFRP), зарекомендовала себя как эффективный энергопоглощающий материал; он широко используется в различных промышленных приложениях [1–8]. Кроме того, было показано, что сотовое заполнение эффективно улучшает характеристики поглощения энергии заполняющими структурами [9–16].Сотовые многослойные конструкции широко используются в нескольких инженерных приложениях в транспортной отрасли.

Были проведены обширные исследования относительно ударных и изгибных свойств алюминиевых сотовых панелей с внешней обшивкой и без нее.